基于云制造的數控機床自動化生產系統設計

2021-6-7 來源: 南昌大學 科學技術學院 作者:羅永洪,胡小兵

摘要:傳統的數控機床存在自動化程度差、系統集成度低的問題,為了提高數控機床的信息資源自動化程度,文中設計資源元數據粒度模型,剔除了機床生產中的冗余信息并提高其控制效率。針對解決數控機床控制難以集成的問題,文中設計基于軟 PLC 的數控機床控制方案。通過硬件與軟件分離技術提高自動控制系統的可移植性,實現云端上位機的集中控制。為了驗證該方案的可行性,文中建立基于三軸作動器的數控機床驗證平臺,相比于兩種傳統方案,該方案耗時減少了50%,能耗更低,且準確性提高了 12% 以上。

關鍵詞:數控機床;自動化生產;系統設計;云制造;粒度模型;自動控制

0 引言

傳統數控機床在生產上仍較大程度地依賴于人的參與程度,主要是通過人為設定控制器與主軸裝置并驅動機床的作動器與電機來完成。而嵌入式數控機床在正常工作時,只能控制驅動裝置與主軸,不能控制液壓冷卻系統等輔助裝置,從而大幅降低了數控機床生產系統的自動化水平。在云制造技術蓬勃發展的背景下,通信頻帶大幅拓寬,且控制延時顯著降低。本文基于云制造技術,使用軟 PLC 設計的方法設計了一套數控車床自動生產方案。通過云端上位機的開發環境更改數控機床的相關配置,從而達到自動化生產的目的。

1 、數控機床控制結構建模

由于粒度結構具有可拓展且便于分解的特點,能夠精確地分析車床的信息資源,且準確檢測元數據的相關信息。因此,可以對車床控制系統建立其元數據粒度結構模型,如下所述。

1.1 粒度結構建模

定義三元組(X,F,T)表征車床資源的元數據:元數據集合為 X;數據間映射集合為 F;歐氏空間中的元數據集合為 Y;粒度結構為 T,用于描述數據粒度間的關系。對于車床元數據粒度結構模型,分析器的元數據對象與特征信息處理步驟如下:

1)獲取數控機床的制造信息中所包含的元數據對象及其特征信息。其中,R 代表元數據對象集合;Ri為資源類型,包括產品、人力與管理資源;Rij代表不同類型中含有的資源對象。

2)定義數控機床的信息制造元數的特征映射體系F(R)。通過對其表征的信息資源數據對象與生產周期中映射關系的研究,對于主要特征的加工進行處理,從而獲取資源數據對象的主要特征。

3)定義數控機床的資源元數據特征集合{ C1,C2,…,Ck,…,Ckn}。其中,Ck 代表元數據集合 R 所對應的對象 Rij,Ckn代表元數據對象的具體特征。該數據通過生產過程中的各種映射關系被獲取,是元數據各項指標的集中檢測。

通過對數控機床信息資源的精準建模,采集關于數控機床的所有信息。但由于采集到的信息存在冗余重復現象,故依據實際情況對數控機床制造信息資源內部信息數據進行關聯。定義 OEM:Xg→< Rg,其中,第 g粒度層元數據定義為 Rg,數控機床采集到的相關信息表示為 xR。g=1 時,R1= { R1,R2,…,Rm}。通過對于粒度模型的建立,有效篩選掉數控機床的制造信息模型并建立自動化控制模型,如下:

式中,X 為數控機床數據中的信息平均值。當采集到的數控機床數據量大于閾值 X 時,模型記錄本機采樣值;否則,輸出上一粒度層次的元數據記錄 Rg - 1。

2 、基于 PLC 的控制系統設計

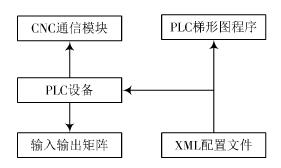

本次設計使用軟 PLC 系統與硬件獨立的策略,提高了軟件設計在不同程序間的復用率,降低了系統集成成本。在設計時,使用成熟的通信協議建立模塊式架構與非線性控制的控制系統。控制系統中使用共享交互內存機制,在對 CNC 執行器發送指令的周期內,同步硬件的信息交換與中央處理單元的數據,進而達到控制系統全局數據更新的目的。通過對 CNC 嵌入式電路中的物理與邏輯地址序列進行依次比對,然后逐一計算出數據矩陣中輸入/輸出端口的各項配置參數。在前期開發設備時,對硬件進行確認;在云制造環境下,高速工業網絡選擇具有唯一 ID的模塊。PLC 輸入/輸出配置結構如圖 1 所示。

圖 1 PLC 配置結構

系統的運作流程如下:

1)對連接到 CNC 系統的所有 PLC 及周邊設備進行初始化,各設備發送包含制造商信息與產品型號的初始化數據至控制系統核心的程序啟動模塊。

2)將上述信息轉換為矩陣形式,輸入/輸出設備組由通信模塊與內部總線組成。物理信號在輸入槽轉換為邏輯信號,邏輯信號在后續運行中進入軟件控制的共享存儲單元與數據處理器中。

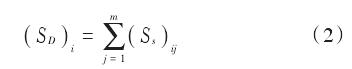

3)計算硬件配置。假定任意模塊 i 的第 j 個插槽存儲器存在一個數據包,對任意第 i 個模塊所有插槽共享儲存單元數據量( S)Di的計算公式如下:

對于任意模塊 i,存儲區域的偏移量( O)Di為之前按模塊 i-1 個數據包偏移量的總和。任意字節偏移量計算公式為:

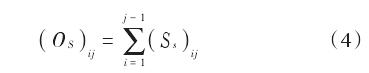

對于任意插槽 j,相對于數據模塊 i 的初始字節偏移量(0s)ij計算公式為:

計 算 式(3)與 式(4)之 和 的 初 始 字 節 總 數 Nij =( OD)i +( SD)i。

4)建立插槽每個字節與插槽數據包間的邏輯地址關聯性。Ixy與 Qxy分別表示輸入變量池和輸出變量池中字節 X 的第 Y 位;IBx與 QBx分別表示輸入和輸出變量區域的字節數 X ( B)x。在控制程序設計方案中,對于基于模塊類型的輸入/輸出假設是合理且可執行的。在軟 PLC編譯中可執行代碼并不綁定至特定平臺,而是在執行時以 XML可擴展語言的形式介入硬件間的通信協議。

3 、實驗驗證

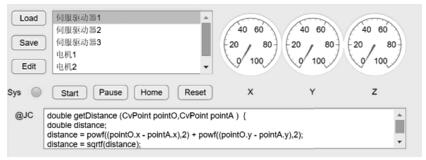

本文基于 PLC 的機床自動生產平臺在嵌入式 Linux系統的基礎上搭建。Linux 系統中使用 CODESYS 開發環境,CNC 硬件主板為 OK335x S 開發板,數控機床從站為 3 組 Omron 伺服驅動器,通信總線使用 Mod Bus 協議。人機交互系統 GUI 如圖 2 所示。在系統 GUI 中,能夠實現對配置文件的操作,右側窗口可以對三軸伺服系統的狀態進行實時監控。

圖 2 CNC 系統 GUI

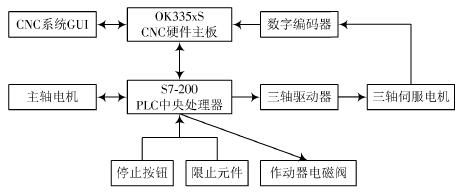

系統硬件的控制系統如圖 3 所示。所用的主軸異步電機實物如圖 4 所示。

圖 3 系統控制結構

圖 4 主軸異步電機實物

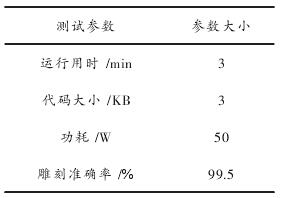

驗證 CNC 自動控制系統各項性能,在云端控制器的 CNC 編輯器中建立相應的 PLC 代碼。生成代碼后,通過編譯形成伺服系統控制器的執行代碼,上傳至車床PLC 系統運行測試,其結果如表 1 所示。

表 1 PLC 運行參數

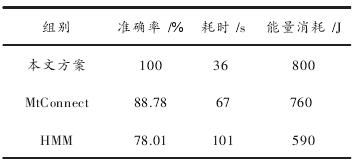

為了對數控機床的信息資源可靠性進行檢測,分別從檢測準確性、檢測時間與能量消耗方面對本機床系統與常用的兩種方案進行測試,結果如表 2 所示。

表 2 自動化機床系統對比

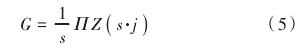

表 2 中,數控機床系統中的能量消耗定義為:

式中:s 為制造資源個數;j 為單位制造所需的能量消耗。分析表 2 可知,本文方案在準確性上優于 Mt Connect 方案 12%,優于 HMM 方案 28.1%;制造用時低于兩種常用方案 50%;能量消耗上低于 Mt Connect 方案 5%,低 于HMM 方案 35.6%。因此能夠證明本數控機床自動化生產系統的優越性。

4 、結語

本文首先建立基于粒度結構的數控機床信息資源自動化檢測方案。通過對元數據的分析建立數控機床的結構模型,剔除冗余信息并建立完整的自動化檢測系統。同時在此基礎上,建立硬件與控制相獨立的 PLC 自動控制系統。通過硬件配置 XML 的方案,將控制程序與嵌入式硬件分離,提高調用復用效率。經實驗證明,本數控機床自動化生產系統的可行性較高,相比于兩種常用方法具有耗時少、耗能低且準確性高的特點。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com