螺紋專用車床的改造

2020-4-27 來源: 佛山市順德區容桂職業技術學校 作者:許大試

摘要:本文通過對加工螺紋專用車床的結構進行改造,使該機床的使用性能有了較大的提高,并提高了零配件的使用壽命,從而使車床工作安全可靠。通過此次改造,使客戶和本單位都收到較高的經濟效益。

關鍵詞: 脫落;極限位置;使用性能

0 引言

生產應用專機是企業提高生產效率和經濟效益的重要手段,只要能根據生產需要,對設備加以改進,提高設備的使用性能,便能收到良好的效果。為能滿足企業的加工,需用一種專門車削螺紋的機床,于是決定利用現有的設備 C6132A 車床改制成螺紋專用車床,以滿足客戶的使用要求。

螺紋專用車床是廠家為了提高生產效率,增加經濟收入的一種主要設備,是用于車、削、管螺紋的一種專用機床。由于現有的 C6132A 普通車床,對產品的加工要求有一定差距,而且有部分功能是用不上的。于是利用現有的產品 C6132A 車床改裝成螺紋專用車床,以滿足加工的使用要求。

1、 螺紋專用車床的總體結構

螺紋專用車床主要由:床身與床腳,床頭箱,走刀箱,溜板箱,溜板部件,掛輪,電機與電器等各部件組成。與普通車床相同,車螺紋專機主要由電機傳出動力,通過皮帶輪傳動把動力傳入床頭箱,再通過一系列的齒輪傳動使主軸轉動。而主軸獲得轉速是由電機轉速和齒輪變換傳動比獲得,最高轉速為 1400 轉/分。然后由床頭箱輸出掛輪,再傳入走刀箱,通過走刀箱變換齒輪獲得不同的

進給量,最后再傳出絲桿,絲桿帶動溜板箱內的開合螺母,使溜板箱與溜板部件作直線移動,即獲得刀具的切削螺紋運動。與普通車床不同的是,溜板箱部件自動進給機構(即杠桿傳遞動力部分及杠桿)已經取消,只剩下開合螺母機構,這就只能通過絲桿來完成溜板部件作直線進給運動的傳遞。

2 、車螺紋專機的改裝形式

車螺紋專機在原 C6132A 的基礎上作如下改動:

①由于結構的需要,床身比原來加長 250mm,(即從原來車削長度 750mm 改為 1000mm),而傳動絲桿也相應加長 250mm。加長后床身導軌精度保持不變,(即國標要求為 0.02/1000mm)。

②取消尾座部件,小刀架部件和中拖板橫向移動絲桿部件。而刀架則用專用刀盒代替。

③溜板箱內各傳動機構除開合螺母機構外全部取消。

3、 車螺紋專機的試制及改造建議

車螺紋專機正式投入生產,由于部分零部件取消,所以在加工時節省了很多時間,通過一系列的零件加工,很快進入到部件安裝、總裝和調試,不到一個月時間便把產品交付企業使用。初時,企業對我們改裝的產品也很滿意。但經過一段時間使用后,企業又對車螺紋專機提出了新的要求:

①為提高生產效率,要求把主軸的轉速提高 400-500轉/分。

②解決掛輪過渡齒經常崩齒現象。

③由于開合螺母由氣缸操縱,撞擊較大,容易導致開合螺母開合困難,而且經常發生脫落現象,撥塊也很容易撞崩,經常使用不到一個月就需要更換零件,因此要求徹底解決。

4 、車螺紋專機的改造

針對企業提出的要求,組織有關人員進行研究解決,最后決定采用如下的方案。

4.1 提高主軸轉速

要提高主軸轉速,若改變床頭箱內的齒輪齒數,必需重新復查計算傳動比,而且加工難度相應較大,也加重了成本,生產周期又加長。

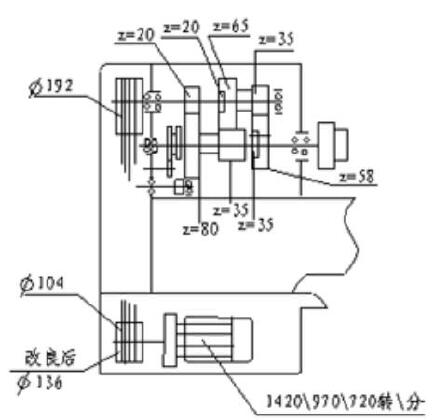

圖 1

通過測量數據,可以把主動輪(即電機皮帶輪)直徑加大,通過改變傳動比來提高主軸轉速。這種方法加工較簡便,成本也沒有提高。通過把電機皮帶輪從原來的準104mm 改為 準136mm,通過計算傳動比,可以把主軸轉速提高 400 轉/分,達到了企業提出的要求。(如圖 1)

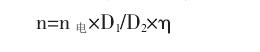

根據主軸轉速傳動比計算公式:

n =1420 ×104/192 ×20/20 ×65/35 ×35/35 ×0.98 ≈1420轉/分改造后主軸最高轉速:n =1420 ×136/192 ×20/20 ×65/35 ×35/35 ×0.98 ≈1830轉/分改造后的各軸的轉速均未超過其支承滾動軸承的極限轉速,這樣既節約了成本,又滿足了客戶的要求。

4.2 提高過渡齒輪的使用壽命

在 C6132A 車床原設計時是考慮到切削條件惡劣及安全等角度,可能出現各種事故,因此,掛齒輪過渡齒是用尼龍加工而成,主要起消音和保護作用。但現在改為車螺紋專機,它的切削力較小,加工條件比較好,所以我就從改變過渡掛齒輪的材料入手,因掛齒輪模數較小 m=1.75,齒的強度較弱。要改動需把齒輪模數加大來提高齒根的強度,這樣,齒輪外徑也相應增大。但床頭箱輸出軸到走刀箱輸入軸的中心距較小,而掛齒輪直徑加大后,兩軸之間就裝不下成組掛輪,因此,此方法是行不通。如若在材料上作改變,以增強齒的強度,其它的零件可以不變。若采用鑄鐵,這在過去的機床是應用較多的,而且鑄鐵齒輪耐磨,強度比尼龍齒輪要高,且加工性能較好,成本也較低,按正常使用齒輪是不易崩齒的。于是決定改用耐磨鑄鐵代替尼龍制造過渡齒輪。經過客戶試用,與我的設想吻合,基本上沒有出現崩齒現象。

4.3 保證開合螺母不脫落。提高撥塊使用壽命,確保開合螺母的限位裝置。

4.3.1 克服對開合螺母脫落現象

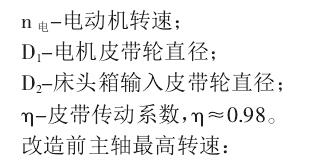

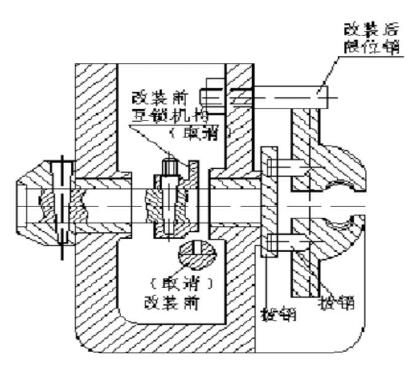

圖 2

當撥塊處于該狀態時,螺母是合上的。(如圖 2(a)),當撥塊處于該狀態時,螺母打開至極限位置,此時螺母座上兩撥銷的直徑切點剛好與槽口相接(如圖 2(b))。而撥塊原設計寬度為 45mm,手動開合是滿足要求的。而現在使用氣缸操縱開合,沖擊力較大,使用次數多了,撥塊兩端槽口自然形成喇叭口,這時撥塊就不能限制撥銷的死點位置,至使開合螺母脫落。針對出現的問題,通過分析研究,對溜板箱尺寸作了檢查,發覺安裝撥塊的位置還有空間,可以讓撥塊轉動,于是決定采用較簡便又節約的方法。只需把撥塊在原來的基礎上寬度方向每邊加大 5mm,(如圖 2 (c)(即把尺寸45mm 改為 55mm),通過改良試驗,使撥塊在打開到極限位置時,螺母座上兩撥銷的極限位置仍處于撥塊槽口5mm 內,(如圖 2(c))這樣,開合螺母即使撞寬了也不會輕易脫落,而且螺母開合起來就比較暢順。收到較好的效果。

4.3.2 提高撥塊的使用性能

撥塊原來設計材料為鑄鐵,其特點是耐磨,但較脆性,撞擊容易崩爛,導致經常要更換,影響了機床的正常使用。針對該情況,筆者對箱體作了復查,由于位置限制,要把撥塊加厚已經不可能,只能在材料變更來考慮。將撥塊改用45# 材料,加工后再進行熱處理,(一般采用淬火約 820 度和回火約 180 度),使工件硬度提高到大約 HRC45 度左右,提高了撥塊的耐磨性,使用時就不那么容易撞爛。由于螺母座上的撥銷是用 45# 鋼制成,又沒經過熱處理,硬度比改良后的撥塊低,顯得較容易磨損,而且撥銷與螺母座是過盈配合,拆卸更換較因難。通過翻閱有關資料,知道高速鋼有較高的硬度、較好的耐磨性和抗彎強度高,韌性也較好。于是我采用 準12mm 的高速鋼沖針來制造撥銷,它的硬度達到 HRC55 度以上,比改良后的撥塊硬度高。經過使用試驗,其使用性能穩定,效果相當好,最后經過客戶使用后也感到很滿意,至今也未聽到提出維修更換的要求。

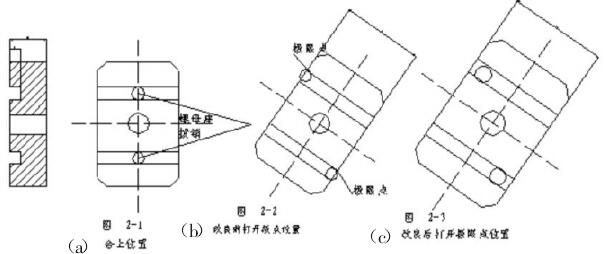

4.3.3 螺母限位的確定 (如圖 3)

圖 3

由于原來開合螺母的互鎖、限位裝置已經取消,沒有限位,螺母開多了便自動脫落。怎樣才能保證螺母打開后不脫落,達到使用要求。經過反復測量,決定在箱體加一定位銷,在箱體上配作一 M12 的螺絲孔,銷釘采用 M12 的螺絲擰入孔中,再利用 M12 螺母作自鎖,防止銷釘松脫。銷釘直徑采用 準12mm 作限位,這樣既達到對開合螺母的限位效果,而且方法較簡便,成本也較低,拆裝更換方便,對箱體使用性能也沒有改變,大大地提高了生產效率,得到單位和客戶的好評。

5 、結論

通過對螺紋專機的改良,使車螺紋專機的使用性能大大提高,從開始經常出現故障,經常維修,更換零件,到后來讓企業滿意,再也聽不到企業的維修要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息