基于4G網絡的智能數控系統設計

2020-8-6 來源:泉州師范學院 物理與信息工程學院 作者:蘇建志 姚壬癸

摘要:針對傳統數控系統控制精度不高、智能程度不強、無通信網絡、無法實現控制系統聯網和協調控制等缺點.設計一種智能數控控制系統,將4G 網絡技術以及智能化技術應用于數控機床控制系統,然后對系統的硬件及軟件進行模塊化設計.使該系統不僅實現數控控制系統實現數字化、智能化、網絡化,而且能夠對現有的數控系統進行升級換代,降低車間改造成本,提高車間生產效率。

關鍵詞:4G 網絡技術;智能化技術;智能控制系統

0引言

數控控制系統是裝備制造業的中央處理器,是實現制造技術以及裝備現代化的核心部件.有的數控系統是以單片機作為數控系統的控制芯片[1];有的是以 DSP作為數控系統的控制芯片[2];控制芯片和工業 PC機通過串口通信來實現數控機床與上位機的通信[3-6]有的提出以物聯網來實現數控系統的通信[7-10];有側重于數控控制系統本身的伺服控制系統設計[11-16].現有這些都與工4.0以及基于網絡的人工智能相差甚遠,無法滿足現代智能和無人生產車間的要求.因為現有的控制系統都是模擬輸入采集控制系統,導致系統輸入采集精度不高,控制速度慢,無法實現現代數控車間的生產需求。

因此有必要設計一種數控系統,使系統不僅能夠通過數字信號采集和控制實現數控控制系統的數字化,而且通過智能化的 PID 設計實現數控控制系統的實時閉環反饋控制實現數控控制系統智能化;另外為了使數控系統之間能夠快速的互聯互通,有必要在數控系統上添加4G 通信模塊,使數控控制互相通信,快速響應,協調工作。

1、數控控制系統框架設計

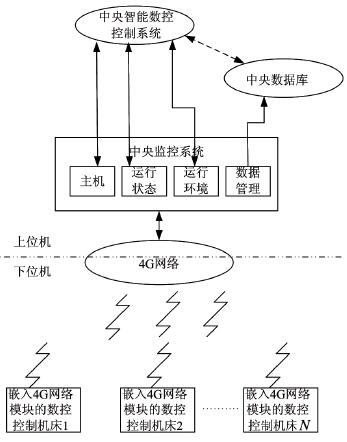

基于4G網絡的數控控制系統不僅能夠通過4G 網絡來收集數控控制系統的運行狀態和運行環境,而且能夠通過中央控制系統產生控制決策,傳送各種控制指令以及控制參數給數控機床,最終實現完全無人化的自動加工生產車間,使中央智能數控控制系統完全監控各臺數控機床 的運行環境和狀態,而且使數控機床之間能夠互相交互,互通互聯.因此基于4G 網絡的智能數控控制系統框架如圖1所示。

圖1 基于4G 網絡的智能數控控制系統框架

1.1 智能閉環控制系統框架設計

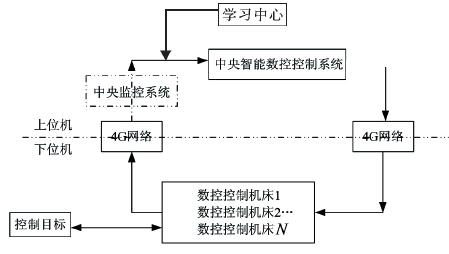

智能閉環控制系統首先通過4G 網絡讀取數控控制機床1-N 的各種運行參數與運行狀態,中央智能數控控制系統對中央監控系統監控的各種運行狀態進行抽象與分析,進行系統參數辨識,進而產生控制決策,通過4G 網絡把各種控制參數傳輸給車間的數控控制機床1-N 的控制系統和執行機構,數控控制機床1-N 通過執行機構等來對控制目標進行控制,同時又把各種運行狀態以及控制誤差參數通過4G 網絡反饋給中央監控系統和學習中心,從而形成一個有效的閉環控制系統,整個閉環的控制系統如圖2所示。

圖2 基于4G 網絡的智能閉環控制系統

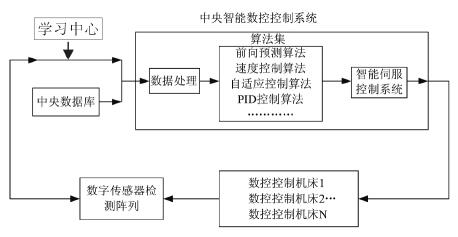

1.2中央智能數控控制系統框架設計

中央智能數控控制系統通過數據分析與處理,得到有效的控制數據以及運行狀態,再通過中央數據庫進行數據處理與插補運算算法、軌跡運動算法等各種算法,對數控機床的運行軌跡,運行速度等各種運行參數進行預測與計算,產生控制決策,輸出控制參數到智能伺服控制系統;在通過 4G 網絡傳遞給數控控制機床1-N,對數控控制機床1-N 進行控制,同時數控機床1-N 會通過各自的傳感器陣列采集數據,把自身的運行狀態,運行參數通過4G網絡傳遞給中央智能數控控制系統,產生新的控制決策,整體產生一個閉環有效的控制系統,具體如圖3所示。

2 、智能數控控制系統軟硬件設計

2.1 4G 網絡數控控制系統組成

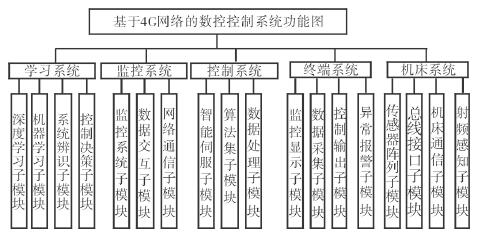

基于4G 網絡的數控控制系統主要由中央監測系統模塊、中央控制系統模塊、機床信息終端顯示模塊、機床系統模塊組成.

2.1.1 中央控制系統模塊

主要負責對監測系統模塊中得到的數據進行抽象,提取有用的數據,然后根據數據庫的數據進行系統辨識 以 及產生控制決策;再根據控制決策選擇合適的控制算法以及智能伺服控制系統,實現智能控制.中央控制系統模塊分為算法集子模塊、智能伺服系統子模塊、數據處理子模塊等。

圖3 中央智能控制系統框架

2.1.2 中央監控系統模塊

中央監控系統模塊主要通過4G 網絡對數控機床1-N 的數據包進行接收與解析,并對其中的一些簡單數據包進行分析、比較,初步篩選機床運行中的有用原始數據和信息,然后把數據同時傳送給中央數據庫以及中央智能數控控制進一步處理;同時中央智能數控控制系統通過中央監控系統模塊與數控控制機床1-N 進行數據交互,監控系統接收來自中央智能控制系統發出的各種控制指令以及控制參數,經過 4G 網絡傳遞給數控控制機床,實現對數控機床的運行狀態,運行環境進行實時檢測與監控。分為監控系統子模塊、數據交互子模塊以及通信子模塊等。

2.1.3 終端系統模塊

終端系統模塊主要負責整個系統的監控顯示,數據采集過程中異常報警等.分為監控顯示子模塊、數據采集子模塊、控制輸出子模塊以及異常報警子模塊等。

2.1.4 機床系統模塊

主要通過裝在機床上面的射頻感知硬件以及傳感器陣列硬件來實現對機床運行數據、運行狀態的采集,通過各種總線接口實現機床內部的通信,以及通過機床通信子模塊來實現機床之間的通信,分為機床與機床通信的機床子通信模塊、傳感器陣列數據采集子 模 塊、總線 接口子模塊,射頻感知子模塊等。

因此基于4G 網絡的智能數控控制系統功能,如圖4所示。

圖4 基于4G 網絡的智能數控控制系統功能

2.2 下位機數控控制機床硬件系統設計

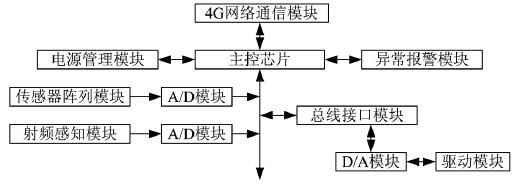

基于4G 網絡能數控控制機床是整個系統的下位機部分,其硬件系統主要包括主控芯片 CPU、傳感器陣列 A/D 采集電路、射頻感知采集電路、4G 網絡通信電路、總線接口電路、電源管理電路、異常報警電路等.首先主控芯片 CPU 通過傳感器陣列采集電路和射頻感知電路采集數控機床的運行狀態和運行參數,在通過總線接口和4G 網絡通信電路把狀態和參數傳輸給中央智能控制系統,然后經過一系列的控制運算以及處理,把控制參數通過 4G 傳輸給機床,機床在通過各種控制總線傳輸給各個控制分支,經過 D/A 轉換以及驅動來控制機床的各個傳動機構,

實現對機床的實時控制。

基于4G 網絡的數控控制機床硬件系統設計,如圖5所示.

圖5 基于4G 網絡的數控控制機床硬件系統設計

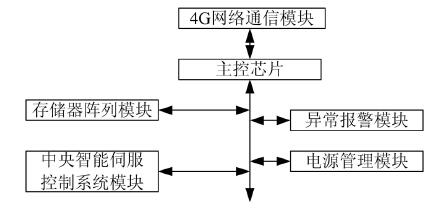

2.3 上位機中央控制系統硬件設計

基于4G 網絡的上位機中央控制系統是整個系統的 主 要 部 分,其 硬 件 系 統 主 要 包 括 主 控 芯 片CPU、存儲器陣列電路、智能伺服控制系統電路、4G網絡通信電、電源管理電路、控制系統異常報警電路等.首先主控芯片 CPU 通過4G 網絡通信電路采集下位機的運行狀態和參數,保存到存儲器陣列中,同時通過中央軟件控制系統學習以及產生控制決策,經過一系列的算法計算,產生各種控制參數,經過中央智能伺服控制系統電路產生最終的控制量,在通過4G 網絡傳輸給下位機機床,機床在通過各種控制總線傳輸給各個控制分支,經過 D/A 轉換以及驅動來控制機床的各個傳動機構,實現對機床的實時控制。

基于4G 網絡的中央控制硬件系統設計,如圖6所示.

圖6 基于4G 網絡的中央控制系統硬件設計

2.4 下位機控制系統軟件設計

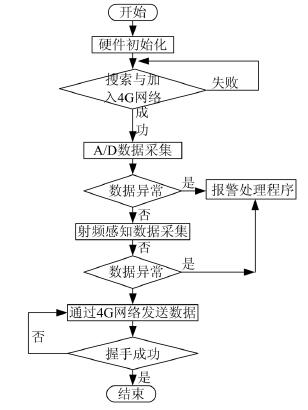

下位機軟件系統主要包含 4G 網絡通信軟件、電路 A/D 采樣軟件、射頻感知軟件、接口軟件、電源管理軟件、電機驅動軟件、緊急報警處理軟件等.首先通過電路 A/D 采樣軟件和射頻感知軟件模塊負責下位機的所有運行狀態以及運行參數的采集.最后通過 4G 網 絡通信模 塊軟件把參數 傳輸 給 上 位機,整個下位機控制系統的數據采集軟件流程,如圖7所示。

圖7 下位機數據采集軟件流程

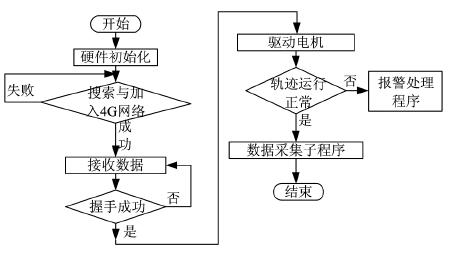

下位機控制系統的軟件主要通過4G 網絡接收來自上位機的控制系統數據,如果和上位機的握手成功,那么下位機接收數據成功,把接收數據通過驅動程序來驅動下位機的數控控制機床,實現對下位機的控制,因此下位機的控制系統軟件流程,如圖8所示。

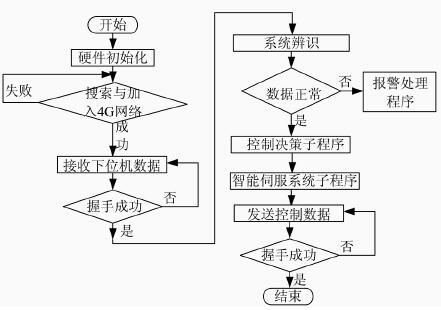

圖8 下位機控制系統軟件

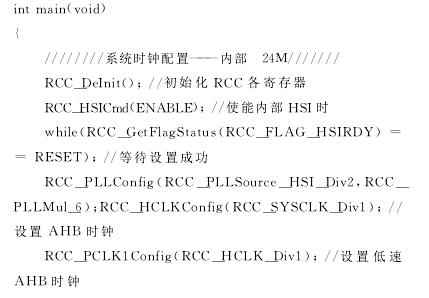

2.5 上位機中央控制系統軟件設計

上位機控制系統的軟件主要通過4G 網絡接收來自下位機的數據采集系統參數,然后根據采集參數,進行系統辨識,產生控制決策,在通過智能伺服控制系統模型進行計算,產生控制參數,通過4G 網絡發送控制參數實現對下位機的控制,因此上位機的控制系統軟件流程,如圖9所示。

圖9 上位機控制系統軟件流程

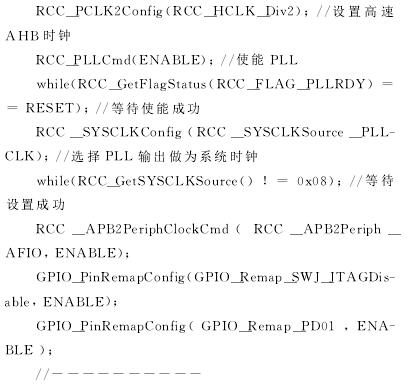

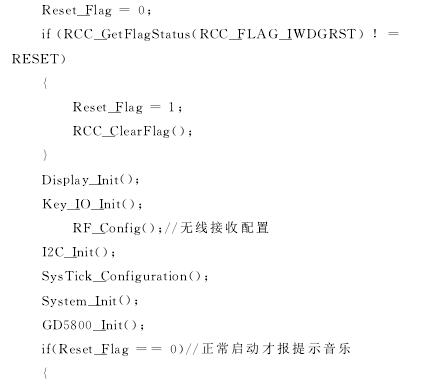

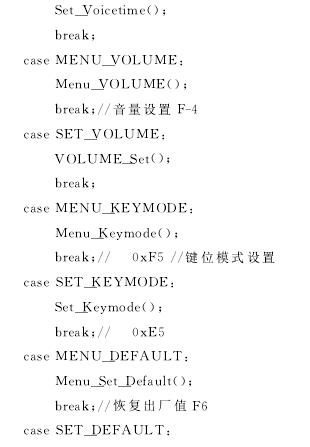

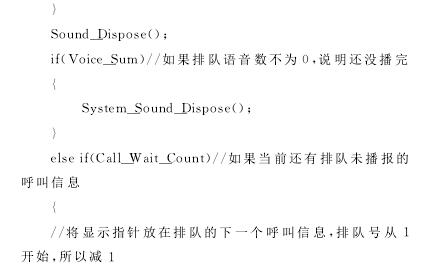

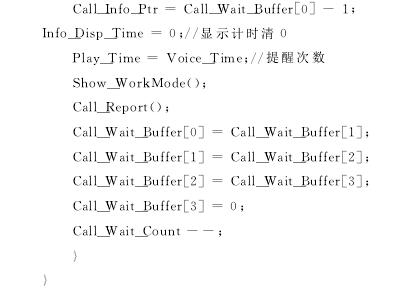

2.6 智能數控控制系統軟件

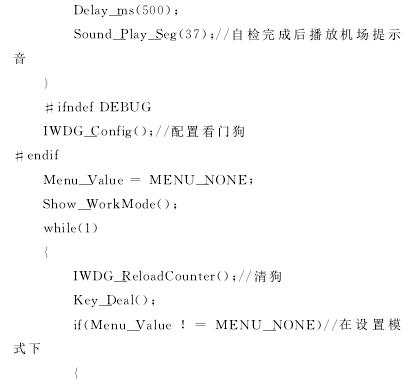

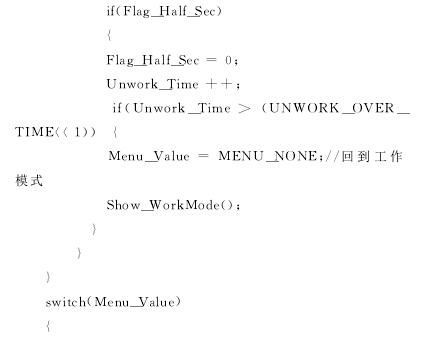

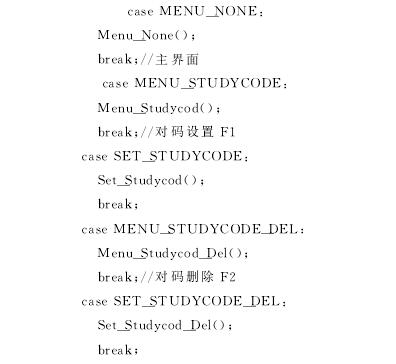

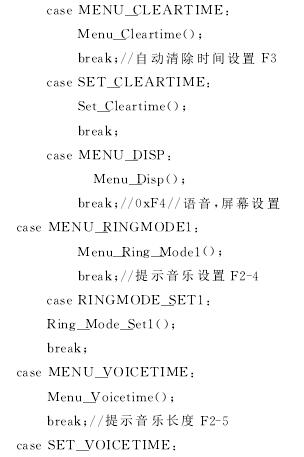

智能數控控制系統軟件主要由系統初始化、系統界面設計、控制系統內核軟件、信軟件4大部分組成,整個系統的主程序如下:

本系統通過 4G 網絡把數控控制系統聯網運行,并把采集的數據傳送到中央智能數控控制系統,通過中央控制系統可以實時監測各個數控控制機床的運行狀態和運行數據.從而實現系統的網絡化、數字化、智能化。

該系統能夠實現無人工車間,24h 不間斷監控數控機床,可節省大量人力,提高生產效率。該系統用于對泉州德林機械有限公司的數控機床進行升級換代,使該數控機床實現數字化、智能

化、網絡化,反饋效果良好。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息