重型臥式車床幾何精度檢測與加工精度預估

2020-12-16 來源:天津中德應用技術大學機械工程學院 作者:馬林旭 王麗娜

摘要: 以一臺重型臥式車床為例,基于剛體運動學原理建立了機床幾何誤差模型,得到了各軸線幾何誤差源與加工誤差之間的映射關系,而后采用激光干涉儀、水平儀等測量儀器獲取了機床部分幾何誤差源的誤差數據,并進而預估出機床全工作空間內的加工誤差變化規律,可用于指導機床的誤差補償等工作,以提高機床的精度性能。

關鍵詞: 重型臥式車床; 幾何誤差建模; 誤差檢測; 精度預估

重型臥式車床廣泛應用于能源、石化、船舶、航天等領域,是車削各類大型回轉類零件的重要工作母機,對國防軍工、國民經濟發展具有重要戰略意義[1]。幾何精度是重型臥式車床的重要性能指標之一[2],影響幾何精度的因素主要包括主軸回轉精度以及直線進給軸運動精度兩類,而直線進給軸運動精度是影響整機幾何精度的最重要因素。針對重型臥式車床幾何精度檢測,諸多學者開展了大量的研究工作[3-8],所采用的測量方法主要包括激光跟蹤儀、激光干涉儀、自準直儀、水平儀以及步距規等,然而對于如何利用測量數據預估加工精度,并指導誤差補償以及加工工藝規劃,尚未有系統性研究。本文以一臺重型臥式車床為例,首先建立機床幾何誤差模型,并分析不同誤差源對加工精度的影響規律,之后采用激光干涉儀開展誤差檢測實驗,最后基于檢測數據預估機床全工作空間內的加工誤差。

1、 誤差建模與分析

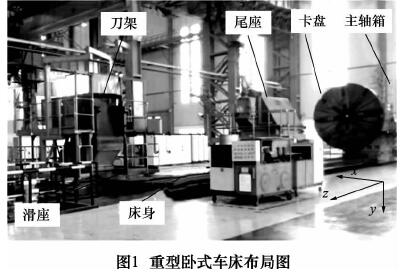

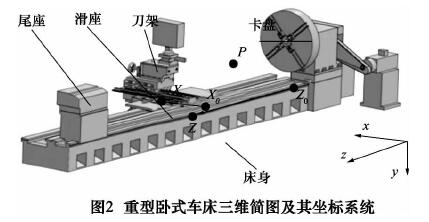

本文研究對象為一臺 SKODA SR5-420 /16m 型號的重型臥式車床,如圖 1 所示。該重型臥式車床主要由主軸箱、卡盤、刀架、尾座、床身與滑座構成,刀架進給方向為 x 向,滑座進給方向為 z 向。機床最大加工工件直徑為 4 200 mm,最大切削長度為 16 m,最大加工工件質量為 250 t。為了描述運動部件刀架及滑座的運動誤差對刀尖點加工誤差的映射關系,建立如圖 2 所示坐標系統。當刀架位于坐標零點位置時,在其所在導軌面中心點 X0處建立與導軌固定連接的坐標系 X0-xyz,并同時在刀架上與 X0點重合的 X 點建立與刀架固定連接的連體坐標系 X-xyz。這樣一來,當刀架運動至坐標 x 處時,坐標系原點 X 與 X0之間的 x 方向坐標差即為 x。同理,對于滑座所在的 z 軸建立類似的坐標系 Z0-xyz 與 Z-xyz。

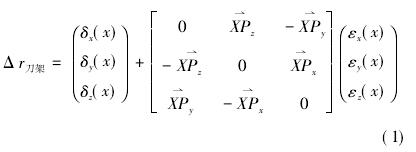

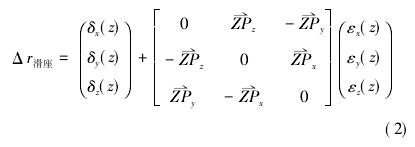

計刀尖點為點 P,利用剛體運動學基本原理,當刀架運動至坐標 x 處時,由刀架運動誤差引起的刀尖點空間位置誤差 Δr刀架可以表示為:

其中: δx( x) 、δy( x) 、δz( x) 與 εx( x) 、εy( x) 、εz( x) 分別表示刀架運動過程中沿 3 個坐標方向的位置誤差與繞這 3 個坐標回轉的轉角誤差,XP→表示由點 X 指向點 P的位置向量,腳標 x、y、z 表示向量XP→的 3 個分量。同理,當滑座運動至坐標 z 處時,由滑座運動誤差引起的刀尖點空間位置誤差 Δ r滑座可以表示為:

于是,同時考慮刀架與滑座的影響,刀尖點位置誤差 Δr 可以表示為:

2 、幾何誤差檢測

由上節中的分析可知,Δ ry對加工精度的影響可忽略,因而在誤差檢測與加工精度預測的過程中僅需重點關注與 Δ rx、Δ rz相關的幾何誤差源。由于對 Δ rx與 Δ rz的研究方法完全一致,本文僅針對與刀尖點 P的 x 向位置誤差 Δ rx相關的幾何誤差源進行檢測、分析與預測。下面將采用激光干涉儀以及電子水平儀等手段檢測與 Δ rx相關的 6 項幾何誤差源。具體檢測方法與檢測結果如下。

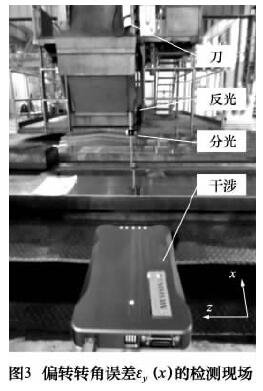

2.1 刀架運動誤差檢測

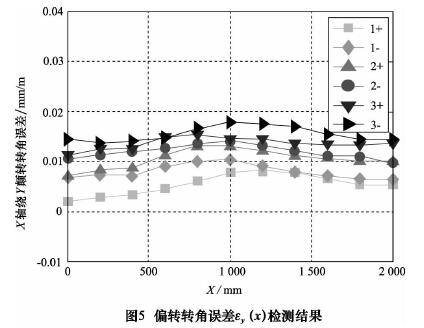

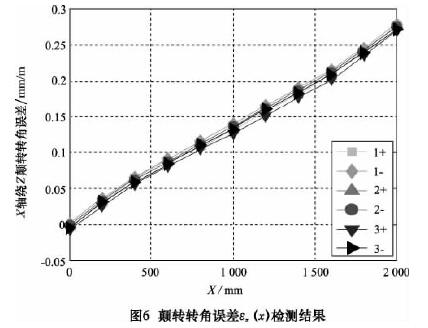

三項相關的幾何誤差源均采用激光干涉儀進行誤差檢測。x 軸測量行程為 2 000 mm,每間隔 200 mm 測量一次,測量點位數目為 11 個。測量過程中 x 軸進給速度為8 m / min,每個測點停留時間為 5 s,越程量為 5 mm,具體測量流程參照 GBT 16462.7-2009 中所述方法。針對每一項誤差源,一共往返測量 3 次,獲取 6 組誤差數據。利用激光干涉儀轉角誤差檢測鏡組檢測 x 軸運動部件( 刀架) 繞 y 偏轉轉角誤差 εy( x) 的現場照片如圖3 所示。誤差源 δx( x) 、εy( x) 與 εz( x) 的檢測結果分別如圖 4 ~ 6 所示。依據 GBXXX 所提供的數據評價方法,定位誤差 δx( x) 偏轉的定位精度為 0.796 mm,重復定位精度為 0.005 mm; 轉角誤差 εy( x) 的精度為 0.019mm / m,重復精度為 0.012 mm / m; 顛轉轉角誤差 εz( x)的精度為 0.282 mm /m,重復精度為 0.013 mm /m。2.2 滑座運動誤差檢測直線度誤差 δx( z) 以及偏轉轉角誤差 εy( z) 采用激光干涉儀進行檢測,傾轉轉角誤差 εz( z) 由于旋轉方向繞其軸線,用激光干涉儀誤差檢測,故采用電子水平儀進行檢測。z 軸測量行程為 17 000 mm,每間隔 500mm 測量一次,測量點位數目為 35 個。測量過程中 z軸進給速度為 8 m/min,每個測點停留時間為 5 s,越程量為 5 mm。針對每一項誤差源,一共往返測量 3次,獲取 6 組誤差數據。

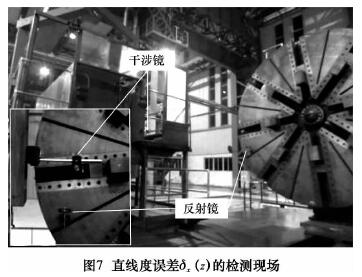

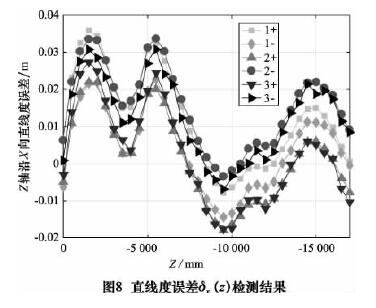

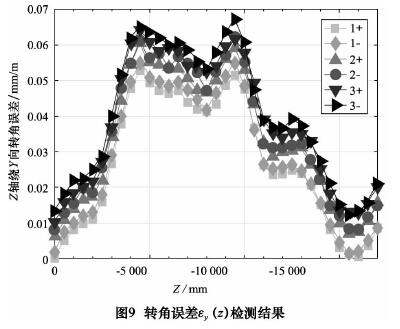

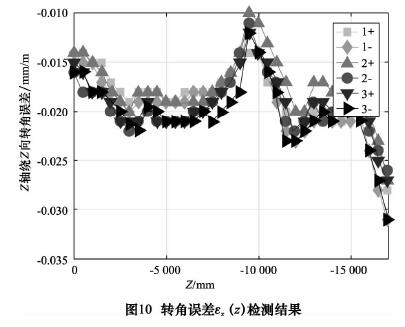

利用激光干涉儀直線度誤差檢測鏡組檢測 z 軸運動部件( 滑座) 沿 x 方向直線度誤差 δx( z) 的現場照片如圖 7 所示。誤差源 δx( z) 、εy( z) 與 εz( z) 的檢測結果分別如圖 8 ~ 10 所示。直線度誤差 δx( z) 的精度為0.054 mm,重復定位精度為 0.018 mm; 偏轉轉角誤差εy( z) 的精度為 0.067 mm /m,重復精度為 0.018 mm /m; 傾轉轉角誤差 εz( z) 的精度為 0.042 mm /m,重復精度為 0.007 mm/m。

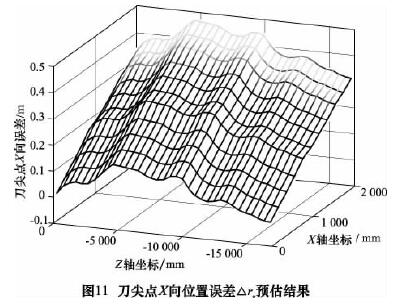

3 、加工精度預測

重型臥式車床的工作空間為由 x 軸和 z 軸構成的經過主軸旋轉軸線的矩形平面區域。依據車床幾何誤差模型式( 3) ,將第 2 節中檢測得到的 6 項幾何誤差源數據代入到誤差模型中,即可預估出刀尖點的 x 向位置誤差在全部工作空間中的變化情況,具體結果如圖 11 所示。可以看出隨著 x 坐標的增大,即刀尖點遠離主軸旋轉軸線,刀尖點誤差 Δ rx呈逐漸增大的趨勢; 隨著 z 坐標的變化,Δ rx呈波浪形變化,無明顯規律。全工作空間中,Δ rx的平均值為 0.246 mm,最大值為 0.479 mm。刀尖點 z 向位置誤差Δ rz也可利用相同的方法獲得。基于上述結果,我們可以獲取車床運動至工作空間任意一點處的加工誤差,并基于此修正加工程序,抵消機床誤差對加工精度的不利影響。

4 、結語

本文以一臺重型臥式車床為例,為了提高其加工精度,基于剛體運動學原理建立了機床幾何誤差模型,得到了各軸線幾何誤差源與加工誤差之間的映射關系,而后采用激光干涉儀、水平儀等測量儀器獲取了機床部分幾何誤差源的誤差數據,并進而預估出機床全工作空間內的加工誤差變化規律,可用于指導機床的誤差補償等工作,以提高機床的精度性能。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com