數控機床狀態監測和故障預測系統的關鍵技術

2021-2-24 來源: 江蘇海洋大學 應用技術學院 作者:趙中敏

摘要:狀態監測和故障預測技術是數控機床實現自主保障的一項關鍵技術,首先提出了狀態監測和故障預測維修的組成及功能,構建了數控機床維修系統的功能框圖并分析了其工作流程;接著闡述了故障診斷與預測的具體實施結構體系,該結構能夠實現大型數控機床狀態監測和故障預測,為提高數控機床的使用壽命及使用效率,具有重要的推廣價值;最后總結了如何開發適合我國國情的狀態監測與故障預測系統。

關鍵詞:數控機床 狀態監測 故障預測 工作流程 結構體系

大型數控機床系統的性能及可靠性決定了其工作壽命以及工作效率,目前的事后維修和計劃性維修很難預防災難性的故障,而且常常引起不必要的停機,存在引入維修損壞的風險。與以上兩種維修策 略 不 同 , 視 情 維 修 (CBM, condition basedmaintenance)是面向設備實際狀態和發展趨勢的,根據對設備當前和將來狀態的正確和可靠的預測來安排維修活動。因此對設備當前狀態的描述,以及對下一時段狀態和故障的預測是實現視情維修的根本,這也正是狀態監測和故障預測技術要著力解決的問題。狀態監測和故障預測技術使得設備維護人員可以預知故障的發生,從而采取一系列維修或預防的措施,而不必等到故障真正發生之后再做出反應。

目前,數控機床正朝著大型化、高速化、高精度化的方向發展。在高速、高加速度、大載荷、大位移等非常規工況下,振動、沖擊、變形等因素對機床的進給系統產生重大影響,導致絲杠、導軌、軸承、聯軸器、齒輪、蝸輪蝸桿等機械部件產生各種故障,由此引起數控機床的運動誤差、部件磨損甚至意外停機等問題。因此,在狀態監測和故障診斷領域內,正確評價大型數控機床當前的狀態,預測機床運行狀態的發展趨勢,為機床維護提供指導依據是一個亟待解決的問題。

1、數控機床狀態監測和故障預測的組成及功能

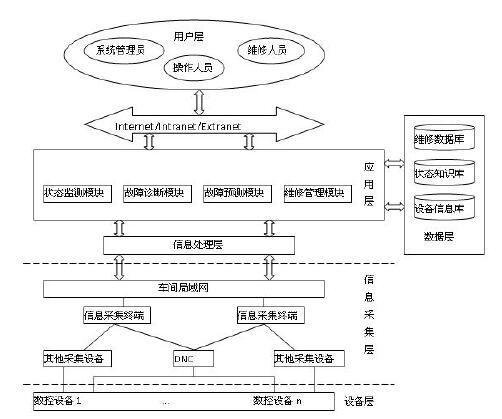

通過在線檢測設備運行狀態,參照設備正常的狀態參數標準,結合歷史維修知識庫,對設備的運行狀態進行分析,并對故障可能發生的情況進行預測,從而作為制定設備合理維修計劃的依據。通過對運行狀態進行監測,如果發現設備出現了故障,則立即進行診斷,確定故障部位和故障類型,提出維修建議,進而下達維修任務和組織實施。其體系結構如圖1所示。

(1)設備層:由作業車間中數控加工設備構成。

(2)信息采集層:其主要作用是采集設備層的運行狀態數據,并對這些數據進行濾波、整形、放大等處理后,提交給信息處理層。該層主要包括各類傳感器、信息采集終端、直接數字控制(DirectNumerical Control,DNC),以及其他智能設備等。

(3)信息處理層:該層的功能是對信息采集層提交的信息進行識別、轉化、分類、融合、特征提取、特征融合等,為應用層的功能實現提供支撐。

(4)數據層:由維修數據庫、狀態知識庫和設備信息庫等相關數據庫及知識庫構成。維修數據庫存儲維修內容、維修操作、維修計劃、維修事件等相關數據信息;狀態知識庫存儲設備在不同工況下運行的狀態參考值、允許值和故障閾值等。

(5)應用層:由在線監控模塊、故障診斷模塊、故障預測模塊和維修管理模塊組成。在線監控模塊實時獲取設備運行狀態數據,在對其進行處理后,進行數據融合,向用戶顯示設備運行狀態,并將融合后的數據提交給故障診斷模塊;故障診斷模塊在監控模塊提供監控數據的基礎上進行特征提取,并對特征值進行融合,進而通過各種特征分類器進行分類,在進行數據的決策層融合后進行故障診斷,并輸出故障結果;故障預測模塊根據相關模型和算法對設備運行狀態特征進行故障預測,并對可能的故障部件、故障原因、故障類型等進行分析;維修管理模塊主要處理與設備維修相關的操作管理,包括維修內容管理、維修計劃管理、維修事件管理、維修控制等。

(6)用戶層:該層的用戶分為系統管理員、操作人員和維修人員三類。

需要指出的是,上述體系結構中的各功能模塊之間并沒有明顯的界限,存在著數據信息的交叉反饋。國外對上述各模塊中應用的一般技術(如傳感器、數據傳輸、數據處理等)和方法(如系統框架模型、狀態監測和預測推理算法等)進行了大量的研究,同時也進行了大量的工程實踐。

圖 1 數控機床的狀態監測和故障預測的結構體系

2 、數控機床狀態監測和故障預測的工作流程

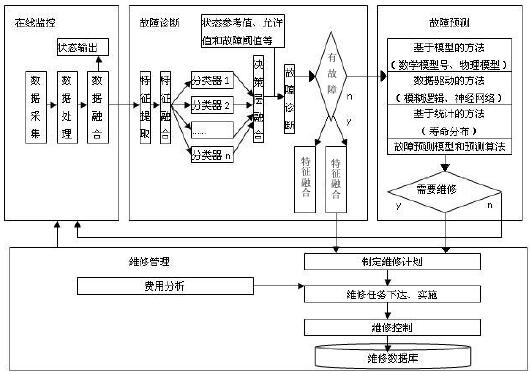

數控機床狀態監測和故障預測系統包括兩種工作流程:

(1)設備運行狀態信息采集和故障診斷、預測流程;(2)設備維修管理流程,如圖 2 所示。

具體操作可劃分為四個階段。

圖 2 數控機床的狀態監測和故障預測工作流程

2.1 設備可監測的運行狀態信息分析

(1)設備運行狀態實時采集與監控,通過對設備可監測的運行狀態信息進行分析,選擇最佳的狀態監測方法,確定所需的儀器和設備,進行設備運行狀態數據的采集。

(2)由于設備運行狀態的輸出大都為非線性,同時受溫度、電源波動、噪聲和振動等環境因素的影響,使得所采集的數據不能準確地反映測量值,容易出現測量準確度不高、穩定性差等問題。因此,需要對采集到的數據進行處理,剔除錯誤數據或偏差數據。

(3)對多源同類傳感器進行一次數據融合,然后對異類傳感器進行二次數據融合,以提高獲取狀態信息的準確性。同時,根據融合后的數據輸出設備的運行狀態信息。

2.2 基于融合后的設備運行狀態信息進行故障診斷

(1)由于實時采集的設備運行狀態信息的數據量相當巨大,為了對設備運行狀態進行分析和診斷,需要根據融合后的運行狀態數據,提取設備運行的關鍵特征,構建設備運行狀態的特征向量。

(2)根據信息融合理論進行設備運行狀態的特征融合。

(3)構造特征分類器,進行決策層融合。同時,參考設備運行狀態參考值、允許值和故障閾值,進行故障診斷,并輸出診斷結果。如果診斷結果是有故障,則進行故障報警,并輸出故障信息,同時進入維修管理;如果診斷結果是無故障,則進入故障預測階段。

2.3 故障預測

雖然故障診斷的結果是未發生故障,但設備存在發生故障的可能性。故障預測的目的就是分析這種可能性的大小,并做出是否需要進行維修的判斷。預測的方法有基于模型的方法、大數據驅動的方法和基于統計的方法三種。經過預測后,如果判定為不必進行維修,則返回設備運行狀態實時采集與監控;如果判定為需要進行維修,則進入維修管理。

2.4 維修管理

(1)如果設備需要進行維修,則查詢相關維修數據庫,制定維修計劃。

(2)對維修計劃進行費用分析,并生成維修任務。該步驟由相關人員組織實施。

(3)對維修任務進行控制,維修任務完成后,把相關維修信息輸入維修數據庫。

3、 數控機床狀態監測和故障預測的結構體系

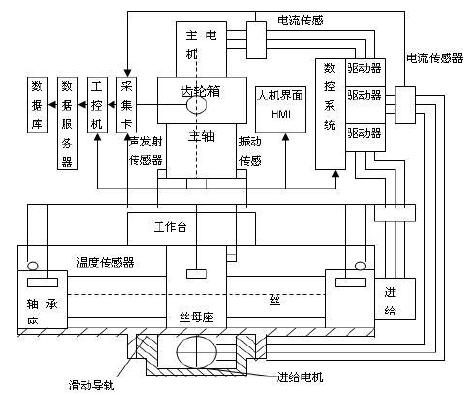

針對監測對象的特點,選擇不同的傳感器對各個部件的運行狀態進行監控,具體結構如圖 3 所示。

圖 3 數控機床的狀態監測和故障預測結構體系

1)數控系統

數控系統運行參數可以通過軟件直接讀取,系統故障代碼顯示各種報警信息。有故障特征融合特征融合

2)導軌副

X 向、Y 向和 Z 向導軌采用滑動導軌,機油潤滑,在滑動體上安裝三向振動傳感器監測導軌的變形及磨損。

3)絲杠副

由于設備運動部件的性能及精度變化主要反映在振動頻率及幅值的變化上,在 X 向、Y 向及 Z 向滾珠絲杠副的絲母座上分別安裝 1 個三向振動傳感器,監測絲杠由于磨損、偏心、絲杠滾道表面缺陷、滾珠缺陷等導致的振動及沖擊脈沖。絲杠兩側的支撐端分別安裝 1 個單向振動傳感器,監測由于絲杠彎曲、前后支架不同心、軸承故障等導致的振動形態變化。為提高故障預警和診斷的精度,在絲母座及兩個軸承座上分別安裝 1 個貼片式溫度傳感器,監測性能變化導致的溫度增加。

4)主軸系統

主軸系統由電機、齒輪箱和主軸構成。在主軸前端安裝聲發射傳感器和振動傳感器,在齒輪箱上安裝振動傳感器,監測主軸的運動精度、軸承狀態及齒輪嚙合狀態。

5)伺服系統

采用 3 個電流傳感器分別監測主軸電機和 2 個給電機的實際負載狀況及功率變化,通過切削力實驗,對電流信號進一步分析處理,可以建立電流與負載力之間的映射關系。驅動器故障由其內部報警代碼提供解決方案。

6)潤滑系統監測

潤滑系統的壓力及流量分別采用壓力傳感器和流量傳感器實時監測,油箱機油溫度和液位高度采用溫度傳感器和液位傳感器獲取,防止異常狀況和漏油的發生。

7)電氣控制系統

采用可編程控制器 ( programmable logiccontroller ,PLC)直讀技術獲取 PLC 點位信息,構成狀態矩陣,并采用圖形化方式將電氣原理圖進行對照輸出,以便快速診斷和維修故障。上述傳感器信號通過模 / 數(analogue/digital,A/D)采集卡轉換后輸入工控機進行分析與計算,分析獲得的設備狀態監測數據送入數據服務器存儲,并同時在設備的人機界面 HMI上實時滾動顯示,以便于操作人員掌握設備各個部件的運行及狀態信息。

4、 結語

雖然各種數控設備狀態監測與故障診斷系統已逐步得到應用,但還遠沒有達到工程實用化的程度。目前還僅在部分關鍵的系統和部件中應用。并且對大多數系統尤其是數控設備的故障機理了解還不深入,有些還僅是故障的檢測,還不具備故障預測的能力。此外,何正確有效地預測系統的狀態,并做出優化的維修決策等都需要大量的研究工作。難點工作主要在于如何規劃特定被監測系統的系統體系結構,如何有效地選用一些較成熟的技術用于構建狀態監測與故障預測系統。應首要確定需要進行研究的關鍵技術(如對于數控設備關注故障機理的基礎性研究),進而開發出適合我國國情的狀態監測與故障預測系統。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com