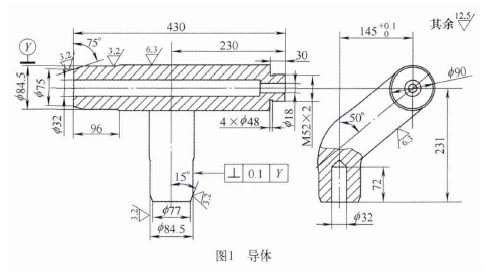

在加工大型電器開關(guān)配件的過程中,有許多工件的加工方案不夠完善。如圖1所示的大斜度T形導(dǎo)體,其幾何公差要求較高,必須應(yīng)用工裝輔具進(jìn)行車削才能保證中心距145 mm和50°這兩個(gè)關(guān)鍵尺寸。為此,我們?cè)O(shè)計(jì)了一種利用車床車削該類工件的無間隙式定位專用工裝,確保滿足該類工件的幾何公差。

1. 導(dǎo)體的加工工藝

該導(dǎo)體的加工工藝為:①在車床上夾持工件右端φ 90mm處,車削左端各部并鉆孔。②調(diào)頭,夾持工件左端φ 84.5mm處,車削右端各部至尺寸。③利用工裝車削工件下端各部。

2. 導(dǎo)體車削工裝的設(shè)計(jì)

利用車床對(duì)導(dǎo)體下端車削是最理想可行的加工方式,但必須應(yīng)用工裝才能保證導(dǎo)體空間180°交叉軸心線的中心距145mm和φ 90mm軸心線與φ 84.5mm相交的50°要求。如果用圓柱銷對(duì)兩孔進(jìn)行定位,由于φ 32mm及φ 18mm孔都是自由公差,利用圓柱銷定位無法消除定位間隙,導(dǎo)致中心距145 mm和50°出現(xiàn)一定的偏差。為此,采用螺旋圓錐銷定位的方式,徹底杜絕上述問題。

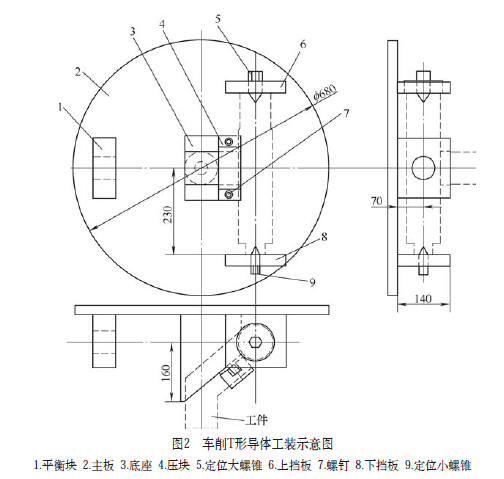

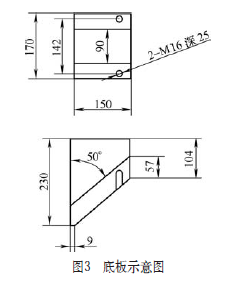

工裝設(shè)計(jì)如圖2所示。主板2起著與三爪自定心卡盤三爪聯(lián)接及定心的作用。平衡塊1防止車削過程中工藝系統(tǒng)的偏心振顫,同時(shí)還充當(dāng)?shù)跹b孔,起吊裝工件的作用。底座3基本尺寸如圖3所示,其中斜槽決定了工件的50°斜度,連同壓塊4、螺釘7實(shí)現(xiàn)了對(duì)工件的主要夾緊。下?lián)醢?起定位工件下端的作用,其上端面與主板2的旋轉(zhuǎn)中心之間的距離為230mm。定位小螺錐9起校正及穩(wěn)定工件下端孔中心的作用。定位大螺錐5起定位工件上端的作用。上擋板6主要起定位大螺錐5的作用。

必須注意底座3的斜槽,其上、下面均為直面,且在使用過程中與工件上下接觸處有一定間隙,不影響下?lián)醢?定位工件230mm中心距的作用;其左面也不是圓弧面或V形面,是帶角度的直面,只起定位工件50°斜度的作用。這是設(shè)計(jì)中的一個(gè)關(guān)鍵點(diǎn)。另一個(gè)關(guān)鍵點(diǎn)是采取兩個(gè)螺錐銷定位,且螺錐銷是分別利用工件上的圓柱面與各自所旋入螺孔的止口以微間隙配合的方式實(shí)現(xiàn)精確定位的,確保了該工裝能夠?qū)崿F(xiàn)“無間隙”定位的目的。φ 32mm和φ 18mm孔分別與其兩端外圓部分同軸,它們共同的中心線為工件的主要基準(zhǔn),其定位的準(zhǔn)確度直接決定著下端的φ 84.5mm與水平軸向各部的垂直度精確狀況。

3. 導(dǎo)體車削工裝的應(yīng)用

該工裝應(yīng)用極其簡(jiǎn)便,首先將其主板部位裝夾在三爪自定心卡盤上,再完成車削。左、右端的導(dǎo)體按照?qǐng)D2的方式裝夾在其上,φ 18mm孔端面朝下,貼實(shí)工裝定位板面,適當(dāng)旋擰底部的定位小螺錐9,將其底端中心穩(wěn)定;然后再旋擰上部的定位大螺錐5,將其上部中心穩(wěn)定;緊固壓塊4后即可進(jìn)行車削。

車削工件右端時(shí), 盡可能將其右端面到中心立柱的中心距230mm加工成統(tǒng)一的尺寸,以保證工件中心立柱的定位準(zhǔn)確性。

4. 結(jié)語(yǔ)

該車削大斜度T形導(dǎo)體的工裝設(shè)計(jì)思路新穎,特別是應(yīng)用了螺錐定位,使得被加工工件尺寸精準(zhǔn),在車削異形件的工裝設(shè)計(jì)應(yīng)用中具有較高的參考價(jià)值。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年6月 新能源汽車銷量情況

- 2025年6月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年6月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年6月 軸承出口情況

- 2025年6月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年6月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別