一種用于新能源電池托盤的復合加工機床

2025-1-6 來源: 南京寧慶數控機床制造有限公司 作者:蔡 晶 陳建杰

1. 序言

新能源汽車電池模組主要由電池及承載電池的托盤構成,電池托盤通常采用多塊鋁板進行拼接、焊接而成,然后根據裝配需求繼續對電池托盤進行一系列鉆孔、銑削等加工,從而實現電池托盤的高精度、高平整度,滿足電池模組裝配及汽車裝配的需求。目前,電池托盤的加工工藝基本都需要二次搬運、多次裝夾并重新對刀,導致加工流程工序繁雜,加工效率較低,針對此我公司研發了一種用于新能源電池托盤的復合加工機床,托盤在機床上可以一次完成各種鉆、銑等加工工藝,既保證了加工質量,又大幅提高了生產效率,并且便于實現自動化生產。

2. 典型電池托盤加工工藝分析

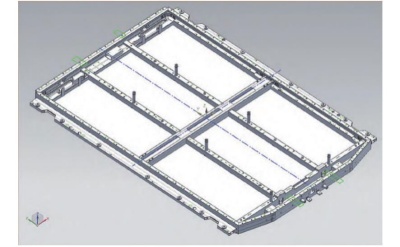

如圖 1 所示典型托盤,其正面周邊和筋條上分布有孔,且筋條分為 4 列。托盤上孔比較多,φ5mm 孔 66 個,φ6mm 孔 2 個,φ7mm 孔 6 個,φ8mm 孔 38 個,φ9mm 孔 52 個,11mm 六角孔 82 個,φ12mm 孔 6 個,反面 φ7mm 孔 38 個,φ9mm 孔 1 個。

圖 1 典型托盤

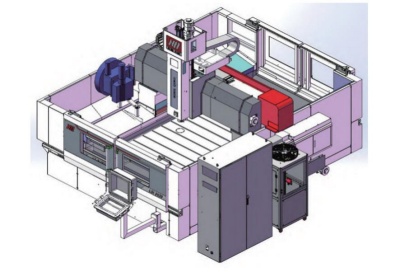

如果采用現有 LQI2520 高速龍門移動機床(見圖 2)加工,需要 17min,并且側面有 11mm六角孔 13 個、穿線孔 3 個,還需要單獨使用側銑頭進行加工。

圖 2 LQI2520 高速龍門移動機床

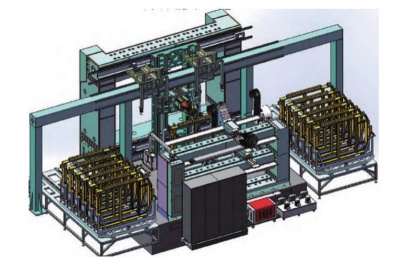

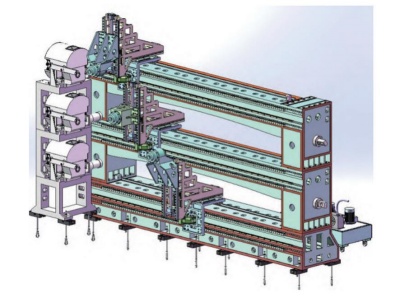

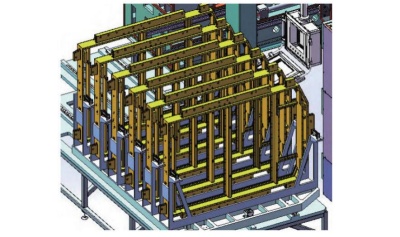

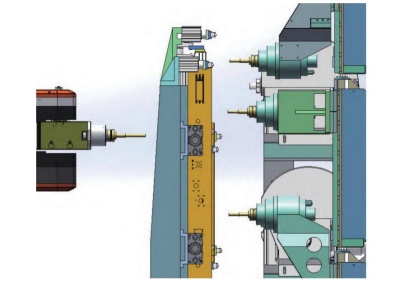

采用圖3所示新式加工機床, 由機型HSC3036 Ⅲ和機型 HSC3217、桁架系統、自動上下料系統和裝夾系統組成。正面、反面和側面同時加工,加工時間就降低到 1/3,效率提高了3 倍。正面采用三工位臥式機床,如圖 4 所示,反面和側面用一臺臥式五軸機床加工,以此大幅度提高加工效率。

3. 電池托盤機床主體結構

圖 3 所示新式加工機床由四大部分組成 : 三單元臥式加工單元、臥式五軸單元、工作臺底板及夾具、桁架自動化送料系統。

圖 3 新式加工機床

圖 4 三工位臥式機床

3.1 三單元臥式加工單元

三單元臥式加工單元有 5 個顯著特點。

1)輕量化設計,參與進給部件均在保證強度的基礎上,盡可能減輕質量,以確保移動部件的高速與高加速度運行。

2)三組進給軸通過三通道控制,可互不干涉協同運作,上下行程疊加可使加工范圍無空白區域。

3)為保證移動速度,X 向大行程采用齒輪齒條驅動,其余兩向采用高精度滾珠絲杠驅動。

4)機床可同時加工 3 片區域,理論上效率可提升 2 倍。

5)3 組主軸配置 3 臺圓盤刀庫,換刀效率高。

3.2 臥式五軸單元

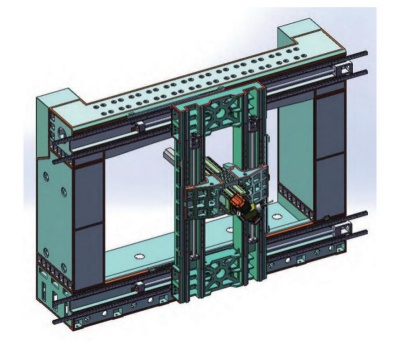

臥式五軸單元如圖 5 所示,其特點主要有以下幾方面。

圖 5 臥式五軸單元

1)采用箱中箱式結構,抗沖擊載荷能力強,可重切,可高速,穩定性高。

2)X/Y 向雙絲杠驅動,可以保證高速高精加工需求。

3)三向均配置四線軌,可以保證運行精度與穩定性。

4)X/Y 向大行程可覆蓋市場上大多數電池盒尺寸,配置五軸可對斜側面進行銑削和打孔,有效避免二次裝夾。

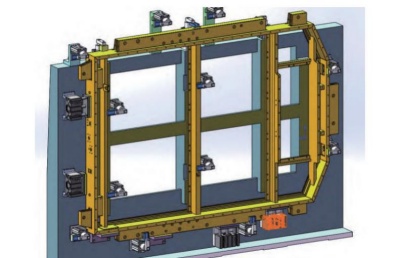

3.3 工作臺底板及夾具

工作臺底板及夾具如圖 6 所示,其設計特點主要有以下三方面。

圖 6 工作臺底板及夾具

1)工作臺底板采用鏤空式設計,將電池托盤反面需要加工的區域露出,以方便后方臥式五軸 HSC3217 機床對其反面及側面進行加工。

2)夾具全部采用氣缸形式進行夾緊,柔和的夾緊力可避免對工件表面造成損傷或變形,其中旋轉氣缸的選用,為自動化上下料創造條件。

3)增加的定位擋板,可使批量化生產的每個工件,都可以準確地被裝夾在預定的加工區域,實現自動化裝夾。

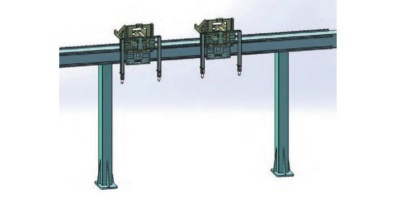

3.4 桁架自動化送料系統

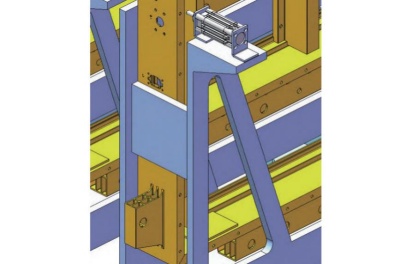

桁架自動化送料系統如圖 7 所示,其結構特點如下。

a)懸臂式結構

b)料框內設有定位擋板

圖 7 桁架自動化送料系統

1)桁架采用懸臂式結構,占用空間小,快捷高效。X 向采用齒條傳動,Y、Z 向采用絲杠,為工件的精準取放提供保障。

2)兩組進給軸分別用于上料和下料,獨立控制互不干涉。

3)采用大規格型鋼作主體,以提供較高的剛性和強度。

4)整體式底板上方的獨立料框內設有定位擋板,人工將工件放至料框內,同樣采用標準氣缸固定夾緊,通過齒輪齒條驅動,使毛坯件按順序分層前進,配合桁架機械手進行抓取,轉運至被加工區域。

4. 機床工作方式

電池托盤工件加工時的運行方式如下。

1)人工將毛坯工件裝夾至料框內,起動氣缸,將毛坯件固定于每個料框內,如圖 8 所示。

圖 8 毛坯工件裝夾至料框內

2)運用桁架將毛坯件抓取、提升,運送至加工區域,沿定位擋板向下放置,夾緊氣缸開始運行,將工件固定。第一組桁架返回至毛坯區,第二組桁架移至右側成品區。

3) 三橫梁機床 HSC3036 Ⅲ和五軸機床HSC3217 協同運行,對工件正反面及側面進行加工,期間無需二次裝夾。如圖 9 所示

圖 9 機床協同運行

5. 系統控制

此機床采用定制化數控系統界面,僅需要輸入孔的位置,即可調整規格品種的程序,鉆孔攻螺紋的參數可以在后臺程序調節。該系統可實現多通道控制,每個臥式通道負責加工產品的一部分。通過定制化軟件,有效將工件分成 3 部分,每部分由1個臥式通道完成,大大提高了加工效率。

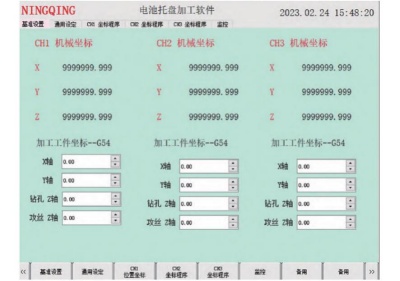

圖 10 加工坐標系設定

5.1 加工坐標系設定

加工坐標系設定如圖10所示。其特點主要有:可以將三通道的加工工件坐標系放在一起,用來比較以及反復確認 ; 增加微量調整,避免輸錯,并且調整速度快 ; 此外,系統可提供鉆孔和絲錐專用的 Z 軸尺寸,互不影響。

5.2 通用設定畫面

通用設定畫面如圖11所示,參數化編程包含:刀具號、刀具長度、刀具直徑、鉆孔深度、鉆孔/ 攻螺紋轉速、進給速度、牙距、快移速度、快移定位、逐鉆工藝、抬刀量及一攻到底。

圖 11 通用設定畫面

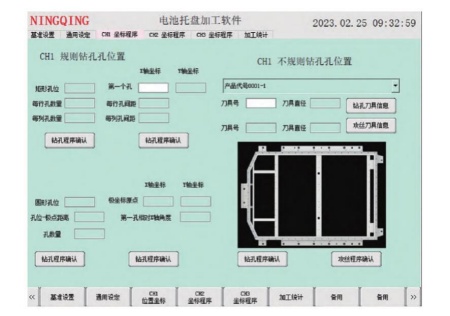

5.3 加工工件的坐標程序

加工工件的坐標程序如圖 12 所示,以第一通道為例,提供了兩套方案。①有規律的孔位加工 : 圓形以及矩形排列。②不規則孔加工方案 :可以定制孔加工的工藝程序,進行固化。

5.4 加工統計

圖 12 加工工件的坐標程序

加工統計主要是給機床使用情況做統計,如圖 13 所示。

圖 13 加工統計

可以看出,通過統計開機時間、運行時間、加工件數等,可以有效地對生產管理所需信息進行統計,引導生產管理人員進一步優化加工工藝和提高加工效率。

6. 結束語

該機床大大提高了電池托盤加工的自動化水平和加工效率,現有的單機生產效率低,采用本組合自動化機床,效率可以提高 2 倍。除了加工效率,更重要的是提高了工件的加工質量。電池托盤是型材焊接件,定位基準誤差大,工件自身變形大,采用多次定位極易導致孔位偏差,因此應盡量采用一次性加工,使用該機床解決了原有單機生產多次裝夾所導致的孔位誤差問題。

該機床還有一種使用方案,即減去 1 個臥式五軸單元,采用自動線單元,仍然能夠達到效率和質量的大幅提高,而且采用自動線,1 人可操作多條線,使車間實現少人化生產。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息