飛剪機齒輪箱連接螺栓斷裂故障研究分析

2016-9-2 來源:江蘇亞威機床股份有限公司 作者: 楊建軍 潘恩海 朱蔚 石磊

摘要:針對飛剪機齒輪箱連接螺栓頻繁斷裂故障,通過現場試驗,獲得了剪切過程中螺栓的應力、振動以及齒輪箱的振動等信號;在信號分析的基礎上,結合對螺栓靜力學和模態分析的結果,確定了齒輪箱異常振動是螺栓頻繁斷裂的主要原因。根據剪切工藝,對齒輪箱軸承座的信號進一步分析,發現了同剪切速度極其相關的邊頻帶,最終確定了其直接原因為齒輪箱輸入軸上的齒輪故障。現場維修發現了齒輪箱輸入軸的軸承偏心套磨損,證明了本文工作的有效性。

關鍵詞:飛剪機;齒輪箱;故障研究;螺栓斷裂;頻譜分析;異常振動;邊頻帶

飛剪機是帶鋼精整生產的關鍵設備。我公司生產的某飛剪機使用中,齒輪箱連接螺栓在6個月中斷裂4次,且同其他飛剪機相比,振動明顯偏大,這些問題嚴重影響了該飛剪機的正常使用。

國內外學者在齒輪箱故障診斷上做了大量研究工作。李曉虎在基于齒輪箱振動及調制邊頻帶形成機理的分析上,提出用譜平均及倒頻譜分析相結合的方法,對監測系統的輸出信號進行頻域分析,診斷齒輪箱故障?;戚曉麗利用細化功率譜和倒頻譜對某軋鋼廠齒輪箱振動信號進行了全面分析,發現了整個傳動裝置產生的不平衡導致齒輪箱異常振動嘲;王曉青全面分析了螺栓斷裂原因,并詳細介紹了振動對螺栓斷裂的影響,提出了連接螺栓的振動響應主要取決于連接螺栓的模態特性和被連接件傳遞給螺栓的振動激勵【3】。

對于高速重載的齒輪箱,由于其結構復雜、工作環境惡劣、干擾較大,涉及問題較多,國內外學者雖然在其典型故障機理研究和特征提取方面取得了一定的成績,但仍不夠全面。通過全面深入的理論和試驗研究,并結合剪切工藝,確定了齒輪箱輸入軸軸線偏斜是其連接螺栓頻繁斷裂的直接原因;隨后的檢修也證明了本文工作的有效性。本文的工作可豐富高速重載的齒輪箱故障診斷的研究方法。

1、靜力學分析

為確定是否由于預緊力過大引起螺栓斷裂,進行了靜應力分析。基于有限元方法,對螺栓一端加軸向額定載荷900kN,得到螺栓在退刀槽處最大應力為749MPa,而螺栓的最大屈服應力為1100MPa。因此可排除由預緊力過大引起的螺栓斷裂。

2、模態分析

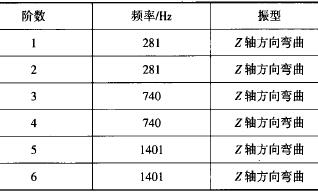

為確定螺栓是否會發生共振以及振型對螺栓斷裂的影響,需進一步對其進行模態分析。在模態提取時,考慮到實際系統中存在阻尼,過高頻率的振動對設備沒有嚴重的損傷作用,因此本文分析頻率不超過1000Hz【4】。表1給出了螺栓的前6階固有頻率及振型特征。

表l螺栓前6階固有頻率

3、試驗研究

由模態分析確定了螺栓的固有頻率和振型,但齒輪箱是一個復雜的動力學系統,通過現場試驗研究,可全面了解齒輪箱和螺栓的動態變化規律,為進一步準確判斷螺栓斷裂原因提供依據。

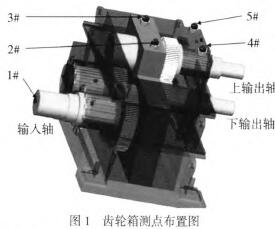

3.1現場振動測試

根據初步分析,主要測試齒輪箱4根螺栓頂部振動,圖1為齒輪箱的測點布置圖。主要的測試信號包括:①螺栓振動信號測量。4根螺栓頂部的振動信號,測點為2#、3#、4#、5#;②轉速信號。輸人軸的轉速信號,測點為1#。

3.2信號采集與分析

編寫程序,對所有采集數據進行處理及分析。本文給出分析均針對同一工況下測量數據進行,其他工況數據的分析結果均有很好的相似性。

3.2.1轉速信號

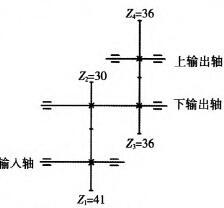

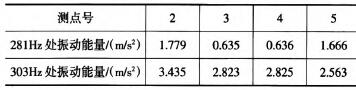

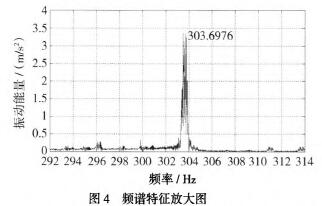

根據剪切工藝,測得兩種速度輸入分別為6.85叩s和7.45rps。根據圖2的齒輪箱傳動比,可得到輸出速度分別為9.36 rps和10.18 rps。3.2.2螺栓頂部的振動信號對所有振動測點進行時域和輸入軸頻域分析,所有頻域結果在281.1241Hz、303.6976Hz以及其倍頻處存在能量集中,測點2能量最大,如表2所示。

圖2齒輪箱結構簡圖

4、故障分析

基于靜力學、模態分析和試驗數據分析結果,運用故障振動診斷理論,確定螺栓斷裂原因、箱體振動原因并且找出振源。

表2螺栓各測點振動能量

4.1箱體振動分析

一般而言,箱體振動是由于齒輪箱中某些零件失效,零件失效比例分別為:齒輪60%、軸承19%、軸10%、箱體7%、緊固件3%、油封l%嘲。由于軸承的故障頻率同測得的特征頻率有明顯差距,由此可以排除軸承故障舊。進而對齒輪進行分析,找出振源。

4.1.1齒輪運行狀態分析

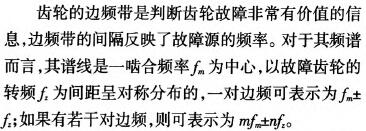

診斷齒輪故障有多種方法,其中最常用的方法是振動頻譜分析,齒輪振動信號中包含多種頻率成分,其中主要的有3種【7】:

(2)固有頻率

齒輪固有頻率一般為1~10kHz,而且該齒輪箱的兩對齒輪質量大,這種包含固有頻率的高頻振動當經過曲折途徑傳到齒輪箱時一般已經衰減了,多數情況只能測得齒輪的嚙合頻率網。

(3)邊頻帶

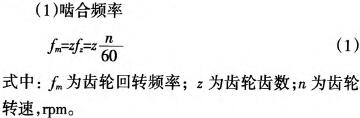

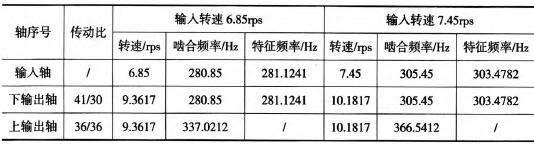

根據圖2中各齒輪齒數和式(1)可計算出各嚙合頻率,由圖6可確定特征頻率,表3給出了在轉速6.85rps和7.45rps時頻率對比情況。

表3齒輪箱轉速和頻率

從表3可明顯看出,兩種輸入轉速時,嚙合頻率和測得振動信號的特征頻率均相當接近,可說明齒輪五和磊這一對齒輪存在故障。為進一步判斷出現故障的齒輪,需進行振動信號的邊頻帶分析。

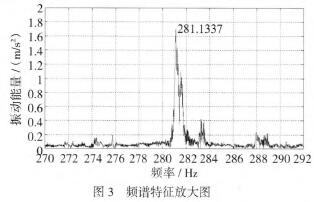

圖3、圖4分別給出了特征頻率281.1241Hz和303.4782Hz處的邊頻帶信息,可看出:①由圖3可見,在274Hz右側和288Hz右側的兩個區域能量集中,與281.1241Hz的間隔約為6.85Hz;②由圖4可知,在296Hz右側和311Hz處的兩個區域能量集中,與303.4782Hz的間隔約為7.45Hz。

4.1.2箱體振動原因分析

根據齒輪機構故障的振動特征嗍,若某對齒輪的嚙合頻率對應的峰值較高,則說明該對齒輪存在故障;邊頻帶的間隔若等于某根軸的旋轉頻率,則說明該軸上的齒輪出現故障。因此可以說明:①輸入軸z。齒輪可能出現一定故障;②結合圖3和圖4的頻率特征,此故障也應是導致螺栓振動斷裂的振源。

在隨后檢修中發現,因齒輪箱輸入軸的軸承偏心套磨損,引起嚙合齒輪兩軸線不平行,產生異常振動。在更換調整偏心套后,箱體振動消失,螺栓不再斷裂。

5、結論

本文針對飛剪機齒輪箱連接螺栓頻繁斷裂故障,進行全面系統的理論和試驗研究,確定了齒輪箱的輸入軸上的齒輪故障是螺栓頻繁斷裂的主要原因。齒輪箱的現場檢修工作證明了本文結論的正確性。本文工作對解決這一類減速器振動故障提供了有效的方法,也為其設計提供了一定的指導。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com