0 引 言

車齒(又稱剮齒)既可以加工外齒輪,也能加工內齒輪,早在一百多年前就已申請過專利。該方法可以完成汽車自動變速器行星輪系齒套的內齒加工,由于受到空間限制,滾齒、銑齒無法實現內齒加工。對于軸向貫通的內齒可以采用插齒或拉齒方法,但插齒方法效率和加工精度都不高,拉齒方法精度低、成本高。對于加工非貫通且沒有退刀槽的內齒,插齒和拉齒也無法實現,而車齒加工很好地解決了這些問題。

2006年WERA 公司推出基于車齒技術的機床,但技術上處于壟斷地位,并且對外嚴格保密,沒有公開文獻發表[1]。2009年,長沙機床公司與天津大學共同研究圓柱齒輪車齒加工技術,并依此原理研制出國內首臺數控剮齒機,填補了國內空白。文獻[2]給出了車齒的定義,介紹了車齒原理和車齒刀具的設計。由于在車齒過程中刀具的工作前角和工作后角在不斷變化,所以車齒加工對刀具的要求比較高。文獻[3]提出了直齒車齒刀前、后刀面的結構形式和直齒車齒刀結構及其參數計算的方法。文獻[4]建立了已知車齒刀刀刃曲線在給定的車齒刀與被車齒輪相對位置和相對運動下,加工出的齒輪齒面計算方法。本文以直齒車齒刀車削斜齒輪為例,建立刀具和工件坐標系,推導出刀具切削刃上點的相對速度,實例計算出直齒刀具在車齒過程中工作角度的變化,這對車齒刀的設計和車齒理論研究具有指導意義。

1 、車齒工作角度分析

1.1 車齒坐標系的建立

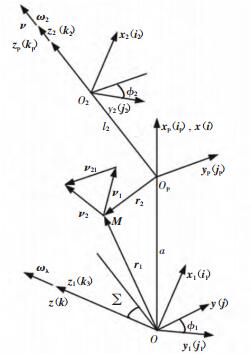

本文以直齒車齒刀加工內齒輪為例進行說明,為了便于分析,引入車齒坐標系如圖1所示[5]。

圖 1 車齒坐標系

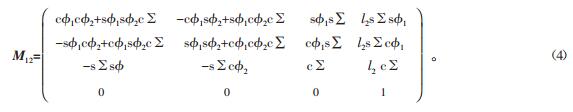

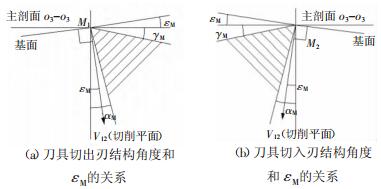

其中坐標系O-xpypzp與工件定系固聯,工件起始位置與其定系重合,坐標系O-xyz與刀具定系固聯,刀具起始位置與其定系重合。坐標系O-x1y1z1和O-x2y2z2分別為隨刀

具和工件旋轉的運動坐標系,z軸和zp軸分別與車齒刀和工件的回轉軸線重合,兩軸之間的夾角為蒡。x軸與xp軸重合,它們的方向就是兩軸線的最短距離方向 ,oo p等于 最

短距離,也就是 中 心 距a [6]。

刀具和工件分別以勻角速度ω1、ω2繞z軸和zp軸轉動,ω1和ω2的方向分別和z和zp的正向相同,工件以速度v沿著zp軸作進給運動以加工出齒寬。從起始位置經過一段時間后車齒刀和工件分別轉過準1角和準2角,應用坐標變換的方法,可以求得上述各坐標系之間

1.2 確定相對速度

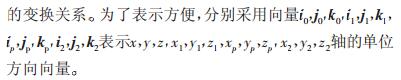

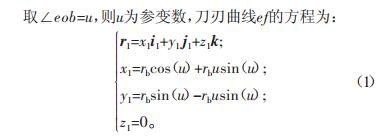

直齒車齒刀的端面截形為漸開線,如圖2所示。

圖2 漸開螺旋面端截形

其基圓半徑為rb,齒槽右側漸開線ef的起點為e,oe與x1軸的夾角即為刀具的轉角準1,oe的起始位置與x1軸重合。切削刃上點M的法線與基圓的 切點為b,gh為 齒槽左側漸開線。

其中r1為M點的半徑,用相同的方法可以得到齒槽左側漸開線gh的方程。

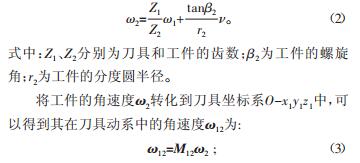

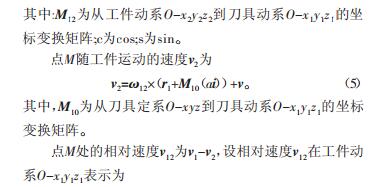

刀具側刃上M點隨刀具運動的速度v1=0。工件沿其軸線連續進給,需要在其原有轉動基礎上附加轉動,以保證加工齒形的正確,工件的角速度ω2的大小為[5]

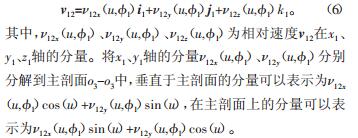

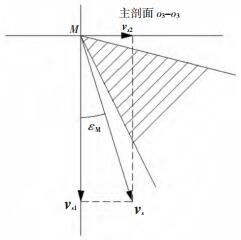

如 圖 3 所示,主剖面o3-o3上的合成速度vs由垂直于工件動系平面x 1oy1的速度分量vs1和主剖面上的速度分量vs2組成 (它們相互垂直):

圖3 主剖面速度分解

1.3 工作角度計算

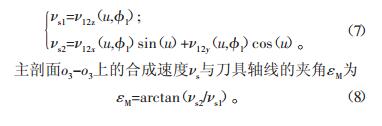

當參變量u選定時,對應刀具切出刃和切入刃M1、M2兩點,在刀具的主剖面o3-o3中,刀具結構前角,后角和εM角三者的關系如圖4所示。M1點和M2點的工作前角表示為γM+εM,工作后角為αM-εM。

圖 4 刀具結構角度和 εM角的關系

2 、車齒刀工作角度實例計算

2.1 刀具和工件參數確定

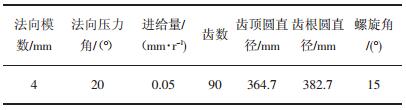

在切入刃和切出刃上分別選取u為15°、20°和25°的點,選取直齒車齒刀參數見表1,加工齒輪參數見表2。

表1 直齒車齒刀參數

2.2 軸交角的確定軸交角∑與刀具螺旋角β1、工件螺旋角β2有關,三者的關系為

![]()

車外齒輪時,正號適用于工件與刀具螺旋線方向相同的情況,負號適用于工件與刀具螺旋線方向相反的情況;車內齒輪時,正號適用于工件與刀具螺旋線方向相反的情況,負號適用于工件與刀具螺旋線方向相同的情況。本文選用車齒刀加工內齒輪,刀具和工件的螺旋線方向相同,軸交角為15°。

2.3 確定刀具轉角范圍

2.4 計算工作角度

分別計算切出刃和切入刃上u為15°、20°、25°點的工作角度和刀具轉角的關系如圖5和圖6所示。

如圖6(b)所示,切入刃上u為25 °的點在剛接觸工件時的工作后角為-1.2°,此時,刀具側刃后刀面和工件齒面會發生干涉,無法切削。應增大刀具側刃后角,當工件側

刃的結構后角大于3.2°時不會發生干涉。

從齒根到齒頂,刀具的工作后角逐漸增大,工作前角的絕對值逐漸增大,刀具越靠近齒頂處角度的變化越大。刀具的工作前角由開始切削時的正前角變為絕對值較大的負前角,刀具的后角逐漸增加,這與車齒過程中頂刃工作角度的變化一致。

3 、結 論

1)車齒時刀具越接近齒頂處,角度變化越大,刀具側刃和頂刃工作角度變化一致。

2)設計車齒刀具時,為了避免刀具和工件干涉,應適當增加結構后角。

3)在車齒過程中,刀具切削刃上同一點的工作角度隨刀具和工件的相對位置的變化而不斷變化。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com