基于普通滾齒機 Y31350 的數控高效化改造設計

2019-2-25 來源: 齊重數控裝備股份有限公司 作者:王偉順 李國斌

摘 要: 為提高 Y31350 普通滾齒機的加工效率,對其進行了數控高效銑齒改造。改造過程以滿足高效性和高穩定性為設計原則,分別對機床和加工系統選用合適的伺服電動機和滾珠絲杠,同時選用銑齒專用數控系統。改造后的 Y31350 在齒輪加工過程中具備了高效率和高穩定性的特點,加工精度符合要求。

關鍵詞: 普通滾齒機; 數控高效化改造; 銑齒

在機械加工行業不斷向高精度、高速化方向發展,普通滾齒機在加工質量、效率等方面已經跟不上現代化機械加工業的發展步伐。Y31350 普通滾齒機是針對齒圈類工件加工的專用設備,其加工速度與產品質量等方面已經很難滿足企業發展的要求。通過對Y31350進行數控高速銑齒改造,可以大大提高其加工效率。

1、改造參數

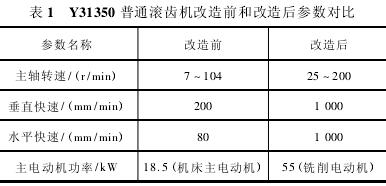

結合 Y31350 普通滾齒機在生產加工過程中的實際需要,對其在改造后所達到的加工參數如表 1 所示。

2 、改造總體設計

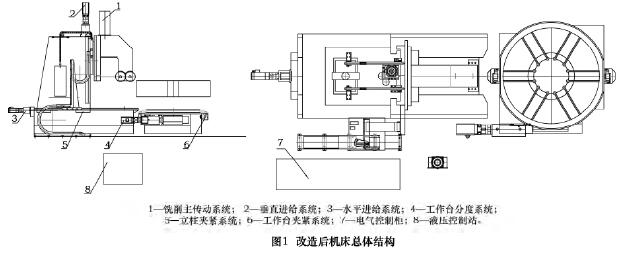

Y31350 普通滾齒機數控高效化改造主要針對機床和加工系統兩大部分: 機床改造部分包括銑削主傳動系統、水平進給系統、垂直進給系統、工作臺分度系統、立柱夾緊系統、工作臺夾緊系統; 加工系統包括選擇一套適用高效銑齒的加工系統、液壓控制系統。改造后機床總體結構如圖 1 所示。

3 、機床部分改造

3. 1 機床銑削主傳動系統改造

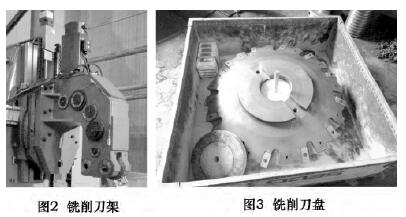

為提高齒輪加工效率,采用大功率、高轉速的專用銑削刀架( 圖 2) ,其傳動方式采用主電動機 + 聯軸器+ 齒輪降速帶動銑刀盤( 圖 3 ) 高效加工齒輪,冷卻方式采用風冷槍冷卻。

3. 2 機床水平、垂直進給系統改造

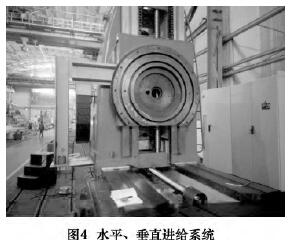

斷開原集中傳動鏈,增加一套水平、垂直進給系統( 圖 4) ,包括西門子伺服電動機、減速器、聯軸器、滾珠絲杠、支撐座及軸承。

滾珠絲杠的精度直接影響機床的加工精度,經過對絲杠強度校核,水平選用直徑 100 mm

的FFZD10010 滾珠絲杠,垂直選用直徑 120 mm 的FFZD12020 滾珠絲杠。同時對電動機進行慣量與扭矩校核,水平選用 1FT6086 18. 5 N·m 伺服進給電動機,垂直選用 1FT6105 56 N·m 伺服進給電動機。

絲杠采用兩端固定支撐,一端采用滾針/推力組合軸承,另一端采用三組推力球軸承。

3. 3 機床工作臺分度系統改造

斷開原集中傳動鏈,增加一套工作臺分度進給系統( 圖 5) ,包括西門子伺服電動機、減速器、聯軸器、電動機軸齒輪、支撐座及軸承。

此機床工作臺分度系統的傳動結構為: 電動機把合在減速器上,減速器固定在進給箱體上,減速器輸出軸通過聯軸器與軸齒輪聯接,軸齒輪嚙合帶動變導程蝸桿旋轉,變導程蝸桿帶動蝸輪旋轉,蝸輪與工作臺把合一體,帶動工作臺旋轉分度。通過對電動機進行慣量與扭矩校核,選

1FT6105 56 N·m 伺服進給電動機。

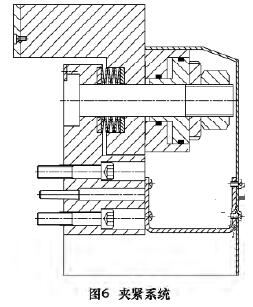

3. 4 機床立柱、工作臺夾緊系統改造

為保證銑削加工精度,在立柱與床身之間、工作臺與底座之間增加液壓夾緊機構( 圖 6) ,保證在加工直齒過程中立柱與工作臺固定不動。夾緊系統工作原理為: 液壓來油夾緊,液壓停油后疊簧放松。

4 、數控系統選用

相對于改裝前的 Y31350 滾齒機而言,數控高效化改造后因主軸轉速和進給速度有很大的提升,致使加工效率明顯提升,改裝方案采用了能保證高效化加工的 SINUMERIK 828D 數控系統。SINUMERIK828 D 系統集 CNC、PLC 操作界面以及軸控制功能于一體,系統基于 80 位浮點數的納米計算精確充分保證了控制的精確性。

在銑齒加工中可實現柱形工件加工的智能坐標轉換,附帶的新功能 SINUMERIKMDynamics 工藝包能夠加工出完美的工件表面和極端的加工時間。

5 、改造后使用結果

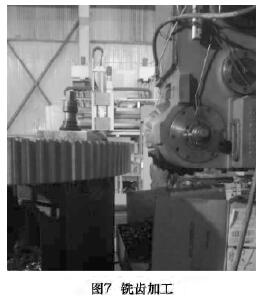

應用改造后的機床加工齒圈( 圖 7,齒數 200,模數12 mm,厚度 100 mm,刀盤線速度

90 m / min,刀盤進給量 1. 2 mm/min,刀盤轉速 80 r/min) ,通過對整個加工過程的跟蹤,得出以下結果:

( 1) 加工時間由 4 天縮短至 1 天。

( 2) 齒輪加工精度達 9 級,滿足使用要求。

( 3) 加工的齒面粗糙度達到 Ra1. 6 μm,滿足使用要求。

6 、結語

通過對 Y31350 數控高效化改造,提高了加工效率和設備的運行穩定性。改造后的機床極大程度地滿足了用戶的要求。取得了良好的經濟效益和社會效益。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com