摘要:利用NXNastran 建立夾持機構有限元模型,綜合考慮鍛件下傾角和零件強度的基礎上,分析了多種不同夾持力夾持最重負載的工況,得出最優夾持力。研究對于優化夾持機構設計以及液壓系統設計具有重要參考意義。

鍛造操作機是一種夾持鍛坯配合壓機完成送進、轉動、精整等動作的輔助鍛壓機械,是重型鍛造壓機的重要配套設備 。其夾持作業過程中頻繁地提升、旋轉、制動以及鍛壓等非連續動作,致使夾持機構傳遞的作用力非常大。若夾持機構能夠提供的夾持力小于作業所需的夾持力,就會導致夾持操作失敗,這在生產作業中是絕不允許的,所以通常情況下夾持力為偏大的保守設計,但夾持力過大又會引起夾持機構設計笨重不夠靈巧,操作動作反應遲鈍,甚至導致鉗臂、連桿等關鍵零部件強度降低而疲勞斷裂 。所以,研究鍛造操作機夾持機構的夾持力對于優化夾持機構設計與液壓系統設計具有重要參考意義。

1 、鍛造操作機夾持機構簡介

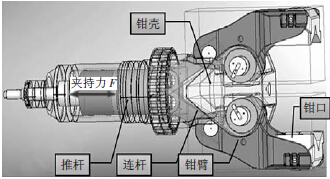

圖1 某鍛造操作機

圖2 夾鉗機構模型圖

某鍛造操作機如圖1 所示。本文主要研究其夾持機構,如圖2 所示,包括推桿、連桿、鉗臂、鉗殼、鉗口以及連接銷軸等組成。夾緊缸活塞桿與推桿連接,各零部件通過銷軸銷孔連接方式實現力的傳遞。當夾持力向右時,夾鉗進行夾持動作,反之,夾鉗進行松夾動作。

2 、基于摩擦的夾持力理論

計算鍛造操作機在鍛造過程中夾鉗會經常旋轉,鉗口的位置也會隨之變化,當鉗口處于不同位置時,整個夾持機構也處于不同的的受力情況,即處于不同的力與力矩平衡關系中。大量的分析研究表明,當鉗口處于上下垂直狀態時,下鉗口所受的載荷是各種狀態下的最大載荷,夾持機構夾緊鍛件所需的工作夾持力最大 。

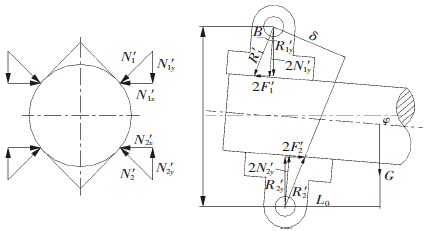

圖3 在垂直位置時工件基于摩擦的受力簡圖

圖3 為鉗口在工件上下位置垂直狀態時,工件基于摩擦的受力分析簡圖。在圖中可以看到N1′、N2′為鉗口對工件的支撐反作用力,在夾持狀態下工件有向下掉落的靜態趨勢,但是工件被卡在上下V 型鉗口作用力之中,這種作用力抵消了向下滑落的趨勢,所以在鉗口和工件之間并沒有產生靜摩擦力。N1′、N2′就是鉗口對工件的總支撐力,其水平分力用N1x′、N2x′來表示,垂直分力用N1y′、N2y′來表示。但是,實際中上下V 型鉗口在M=Gl0的力矩作用下會使2N1y′與2N1y′作用方向上產生一段距離。鉗口會繞著銷軸旋轉直到平衡位置。這時工件會下垂一個角度φ,從而鉗口和工件會產生相對的摩擦力2F1′和2F2′。這一轉動直到2N1y′和2F1′的合力R1′的作用線通過上鉗口的銷軸中心,以及2N2y′和2F2′的合力R2′的作用線通過下鉗口的銷軸中心,從而使鉗口轉動的力矩消失,工件和鉗口處于平衡狀態。列出力與力矩平衡方程:

以上為傳統摩擦夾持的計算方法。這種計算方法鉗口與鍛件實際復雜的接觸面被簡單的以等效摩擦代替,造成計算結果偏差較大,因此要得出較為準確的夾持力,需進行有限元模擬仿真計算。

3、 夾持機構有限元仿真分析

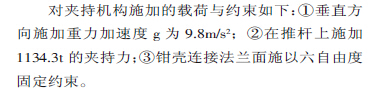

采用商用有限元分析軟件NXNastran 進行仿真分析,NXNastran 是國際上應用最廣泛的CAE 工具,大量的制造廠商依靠其分析結果來設計和生產更加安全可靠產品,得到更優化的設計,縮短產品研發周期。三十多年來,Nastran 已經成為了幾乎所有國際大企業的工程分析工具,應用領域包括航空航天、汽車、軍工、船舶、重型機械設備、醫藥和消費品等,這也使得其分析結果成為了工業化的標準。對夾持機構最大承載能力的工況進行有限元分析,鍛件重量為180t,重力矩4000kN·m。

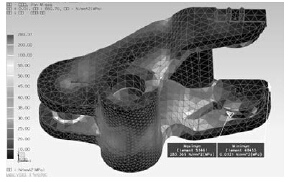

圖4 夾鉗機構有限元網格模型

有限元網格模型如圖4。采用自由網格劃分,整個夾持機構模型共劃分為85496 個節點,41258 個單元。在發生接觸的區域設置面面接觸對,包括鉗口與鍛件、鉗臂與鉗口、鉗臂與鉗殼、連桿與鉗臂、推桿與連桿等接觸面,接觸算法選用罰函數法[5~7]。鉗口與鍛件接觸面摩擦系數按熱工件與輥道摩擦系數取值為0.3,其余為銷軸銷孔摩擦,摩擦系數取0.15。

材料力學性能如表1 所示。

3.1 夾持機構有限元仿真結果

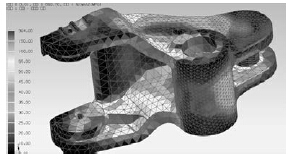

鉗口垂直夾持鍛件情況下夾持機構整體應力云圖如圖5 所示,鍛件下傾角為2.46°。最大應力發生在下連桿與鉗臂連接的銷孔處,為660.70MPa。

圖5 夾持機構應力云圖

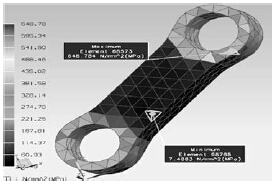

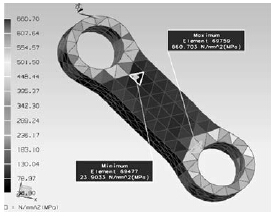

關鍵零部件上下鉗臂,上下連桿的應力云圖如圖6~9 所示。

3.2 結果分析

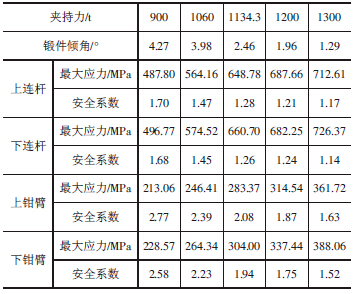

為了得到最優夾持力,分別計算夾持力為900t、1000t、1200t、1300t 情況下,鍛件的下傾角和零部件的應力強度,結果如表2 所示。

圖6 上鉗臂應力云圖

圖7 下鉗臂應力云圖

圖8 上連桿應力云圖

圖9 下連桿應力云圖

表2 不同夾持力工況下關鍵零件的應力及安全系數

由表中可知,在900t 的夾持力下,鍛件的傾角為4.47°,超過了鍛件允許下傾的角度范圍0~4°,這種情況下斷定為夾持失效,是生產作業所不允許的。1060t 以上的夾持力可以將鍛件夾起,而且夾持力越大,鍛件下傾的角度越小,但是零件的應力也就越大,安全系數也就越低。所以,最優夾持力為1060t。

4、 結論

(1)研究夾持機構力學模型,分析垂直夾持鍛件的受力情況,特別是考慮鍛件下傾的影響,推算出夾持力計算公式。

(2)建立夾持機構的有限元模型,分別計算多種夾持力情況下鍛件的下傾幅度以及零部件的強度應力。結合判別夾持失效條件即鍛件下傾角度不能超過4°以及零件材料的屈服強度,得出180t/4000kN·m操作機的最優夾持力為1060t。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com