摘要:運用DEFORM軟件對螺旋錐齒輪的熱鍛壓過程進行數值模擬,建立包含齒輪毛坯和上下模的數值模擬模型,通過觀察分析齒輪毛坯熱鍛壓過程中應力、應變的分布變化,得到材料流動受阻后可能出現的開裂或重疊以及工件流動過程中應力、應變的分布情況。這對螺旋錐齒輪熱鍛壓在實際生產中的運用具有深遠的意義,為鍛壓工藝設計提供了較好的指導作用。

有限元法是上世紀五十年代出現的一種高效的數值計算方法,它是計算機科學和力學完美結合的產物。隨著計算機技術的發展,使用有限元數值模擬方法模擬金屬的塑性變形在實際生產中得到了越來越廣泛的應用,利用數值模擬工具可以縮短產品的開發周期,降低生產成本,為企業創造更大的價值[1-6]。

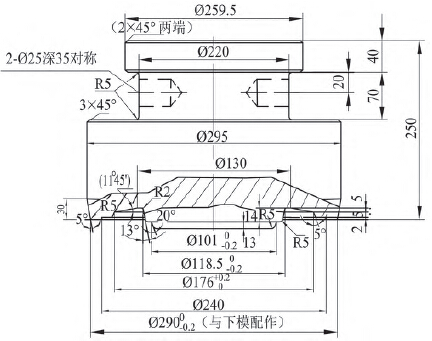

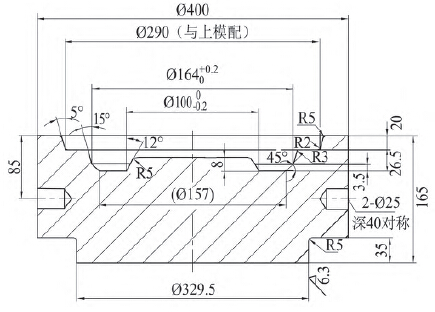

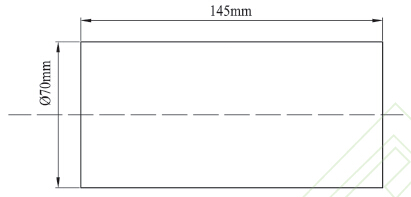

本文的研究內容主要是:通過DEFORM軟件建立包含齒輪毛坯和上下模(圖1-3) 的熱鍛壓仿真模型。根據齒輪熱鍛壓的工藝過程和工藝參數,分析鍛造過程中毛坯的塑性變形,預測齒輪的應力、應變等參數的變化情況。

圖1 汽車從動錐齒輪上模

圖2 汽車從動錐齒輪下模

圖3 汽車從動錐齒輪毛坯

1 、DEFORM-3D軟件簡介[7]

DEFORM-3D是由美國Battelle Columbus實驗室在上世紀八十年代開發的一款有限元分析軟件,能夠用于分析熱力耦合非等溫變性和三維變形問題。

DEFORM-3D由前處理器、模擬處理器和后處理器三大模塊組成。

前處理器包括三個子模塊:(1) 數據輸入模塊;(2) 網格的自動劃分與自動再劃分模塊;(3) 數據傳遞模塊。

真正的有限元分析過程是在模擬處理器中完成的。DEFORM運行時,首先通過有限元離散化將平衡方程,本構關系和邊界條件轉化為非線性方程組,然后通過直接迭代法和Newton-Raphson法進行求解,求解的結果以二進制的形式進行保存,用戶可在后處理器中獲取所需要的結果,可獲取的結果有:(1) 有限元網格;(2) 等效應力、等效應變以及破壞程度的分布圖;(3) 速度場;(4) 溫度場;(5) 壓力行程曲線等。此外用戶還可以列點進行跟蹤,對個別點的軌跡,應力,應變,破壞程度進行跟蹤觀察,并可根據需要抽取數據。

2、對螺從齒熱鍛壓過程的有限元分析

2.1運用DEFORM軟件進行損傷分析

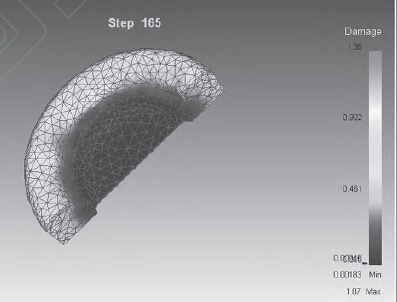

用DEFORM-3D軟件模擬螺從齒的熱鍛壓過程,然后進行有限元分析。圖4中顯示了熱鍛壓過程中螺從齒的損傷情況:熱塑性變形時工藝損傷發生聚積,鋼熱鍛壓后,沿晶分布微孔,顯著地降低金屬的持久性,導致顯微敞陷的形棱和長大,產生內應力(熱應力、相變應力)。若局部內應力超過了金屬的強度,那么金屬的連續性就受到破壞。在模擬中可以看出,螺從齒外環結構的外側表層的損傷率最大,損傷率在0.500~0.650之間,而外環結構的上表層和底部損傷較小,損傷率在0.350~0.450 左右,并且呈現出規律性:越靠近內部凹面結構的薄層的部位,材料的損傷越小, 在齒輪的內側凹面的薄層處, 僅僅有0.110~0.150的損傷率。損傷參數D=0.80作為破碎區的邊界,因此零件所有的部位都沒有受到破碎損傷。

圖4 齒輪模型在熱鍛壓后的損傷分布圖

可以得出的結論是:越靠近齒輪中間凹面結構的薄層的部位,損傷越小,而齒輪環狀的結構損傷最大,在0.600左右,材料的損傷率沿著螺從齒的表面由外到里遞減,到齒輪中間凹面結構損傷率最小,只有0.125左右,而且零件所有的部位都沒有受到破碎損傷。

2.2齒輪模型在熱鍛壓后的表面壓力分析

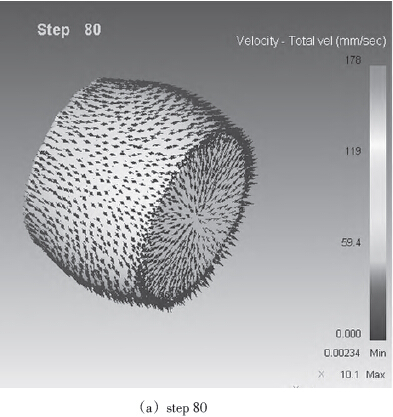

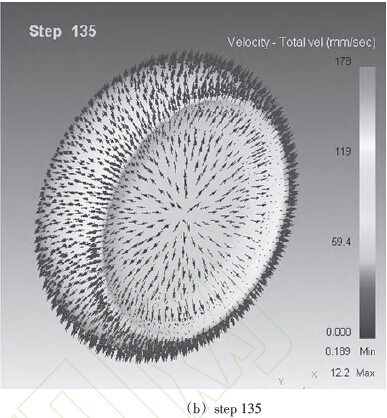

運用DEFORM-3D對螺從齒鍛壓過程進行數值模擬,可以得到從鍛壓開始到結束金屬材料在鍛壓模腔中的流動情況,圖5中截取了齒輪毛坯在鍛壓過程中第80、135、152和166步時的金屬流動速度矢量圖,圖5(a) 為鍛壓開始不久時的材料流動情況,圖5(b)、(c) 為鍛壓中間階段的材料流動情況,圖5(d) 為鍛壓快結束時的材料流動情況。通過DEFORM-3D軟件可以很直觀的觀察整個鍛壓過程金屬材料的流動方向和速度,為鍛壓模具的設計及鍛壓設備的選型提供指導。

圖5 齒輪模型熱鍛壓過程金屬流動的分布圖

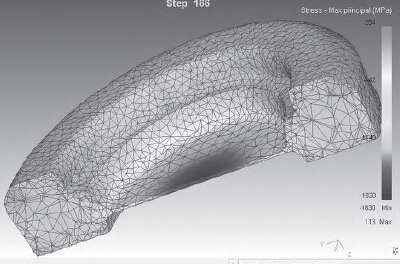

模擬螺從齒的熱鍛壓后,通過有限元分析對金屬坯料表層壓力情況進行觀察,如圖6所示,可以發現螺從齒的表面壓力的分布。對于塑性材料,常以屈服極限或屈服強度為強度計算時的極限應力。當應變繼續增加,塑性變形抗力也增加,出現應變強化階段。當應力達到強度極限時,因局部塑性失穩,中心處于三向拉應力狀態,限制了塑性變形的發展,中心部分開始出現微孔和微裂紋,發展成宏觀圓形裂紋。

圖6 螺從齒的表面壓力的分布

螺從齒毛坯外環結構的上下表面以及側面的壓力都在70 MPa左右,而從正面看,金屬毛坯的壓力從外到內不斷遞升,第一層階梯平面和側面的壓力在95 MPa左右,到第二層階梯的側面,表面壓力升至100 MPa,在從齒輪凹面的薄層處壓力達到了110 MPa。特別值得留意的是,在每個階梯的轉折處壓力都會呈不規律的突變,達到130 MPa。

圖7 螺旋錐齒輪鍛壓后實物

可以得出的結論是:在階梯的轉折處材料表面的壓力最大,其次是坯料中間凹面的薄層處。在這些部位具有宏觀圓形裂紋。

3、結論

利用DEFORM-3D有限元分析軟件,可以有效地預測螺從齒的損傷、應力、應變及壓力等參數的變化情況,以便對坯料強度、產品質量特別是端部裂紋缺陷等進行分析和有效控制,為生產工藝設計提供了較好的指導作用。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com