航空發動機主軸軸承性能試驗機

2020-11-27 來源:中國航發湖南動力研究所 直升機傳動實驗室 作者:王杏 楊兵華 滿維偉

摘要: 現有試驗機不具備環境溫度、極限載荷、加減速等工況模擬功能,且控制方式落后,測試參數較少,難以滿足航空發動機主軸軸承試驗研究要求。因此,研制了一種航空發動機主軸軸承性能試驗機,詳細介紹了該試驗機各組成系統及功能,試驗機研制完成后進行的多項試驗表明:該試驗機方案合理,工作可靠,功能較為完備,可為同類型試驗機的研制提供一定參考。

關鍵詞: 滾動軸承;航空發動機;試驗機;性能;設計

航空發動機主軸軸承(簡稱主軸軸承)是發動機轉子組件的重要組成部分,具有轉速高、dn 值高、可靠性高等特點,其性能直接影響發動機的可靠性和壽命,甚至危及飛機和人員的安全[1]。

目前,在結構設計、可靠性、多樣性等方面,國內主軸軸承均難以滿足發動機快速發展的需求。因此,需要開展主軸軸承的試驗研究,通過模擬實際的復雜工況,獲得主軸軸承在各種工況下的性能參數,指導其設計改進并提高可靠性。同時,通過試驗機進行軸承性能試驗可以獲取主軸軸承安全運行的設計邊界條件數據,確定其安全運行范圍,并研究主軸軸承跨邊界條件后可能產生的影響及失效模式和失效特性。針對現有試驗機不具備環境溫度、極限載荷、加減速等工況模擬功能,且存在控制方式落后、測試參數較少等問題,研制一種航空發動機主軸軸承性能試驗機,以滿足主軸軸承的試驗研究要求。

1 、試驗機結構

試驗機用于航空發動機主軸軸承(角接觸球軸承、圓柱滾子軸承) 各種應用特性的試驗,如加速特性試驗、載荷譜循環試驗、載荷換向試驗、環境溫度試驗、斷油試驗及潤滑特性試驗等。

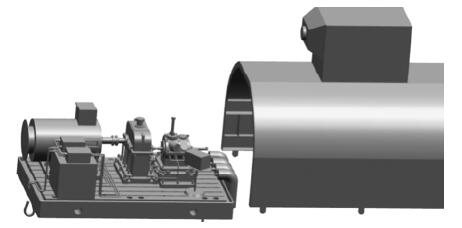

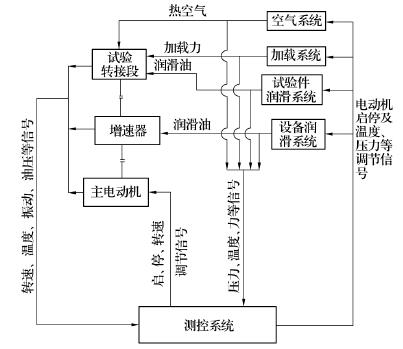

試驗機主要由主體,試驗軸承潤滑系統,設備潤滑系統,加載系統,空氣系統,測控系統,打滑度測量系統,溫度場測量系統,軸承故障診斷系統,潤滑油在線檢測系統,安全防護裝置,輔助工藝系

統等組成。試驗機三維模型及工作原理分別如圖1,圖 2 所示。

圖 1 試驗機的三維模型

圖 2 試驗機的工作原理

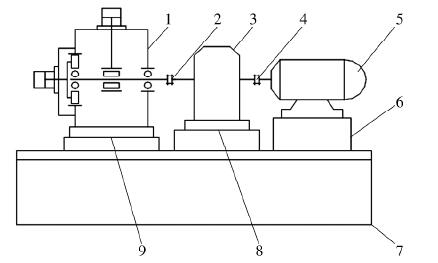

1. 1 主體

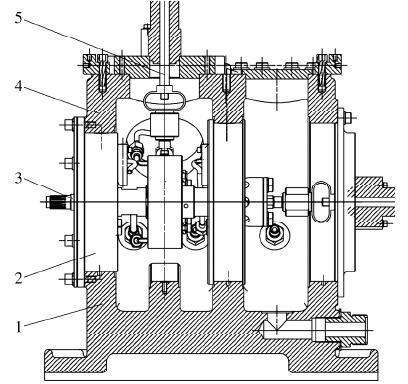

如圖 3 所示,試驗機的主體采用臥式結構,主要由試驗平臺、電動機、增速器、試驗轉接段、聯軸器和安裝座等組成。其中,試驗轉接段(圖 4) 主要包括箱體、試驗軸承、加載軸承、軸承座、試驗

軸、軸承腔、加載油缸、供油組件等。除了軸承為外購件,其余部件均為自行設計[2]。

1—試驗轉接段;2—聯軸器 1;3—增速器;4—聯軸器 2;5—電動機;6—電動機安裝座;7—平臺;8—增速器安裝座;9—轉接段安裝座

圖 3試驗機主體結構示意圖

1—下箱體;2—軸承座;3—試驗軸;4—上箱體;5—油缸

圖 4 試驗轉接段結構示意圖

1. 2 試驗軸承潤滑系統

試驗軸承潤滑系統的作用是為試驗軸承提供潤滑,采用電液比例溢流閥遠程控制供油壓力與供油流量。供油溫度的控制方式為:在系統油箱內設置電加溫器將潤滑油加溫至 80 ℃;在供油管路上設置二次加溫裝置,使噴嘴出口溫度達到試驗要求的溫度;在回油路上設置冷卻系統,使潤滑油進入油箱時溫度不高于 80 ℃。

試驗軸承潤滑系統的主要技術指標如下:供油壓力范圍為 0 ~ 1 MPa;第 1 路供油溫度為室溫 ~80 ℃ ;第 2 路供油溫度為室溫 ~ 150 ℃ ;第 1 路供油流量為 20 L/min;第 2 路供油流量為 30 L/min。

1. 3 設備潤滑系統

設備潤滑系統的作用是為試驗機的增速器軸承提供潤滑和冷卻,其主要技術指標如下:壓力調節范圍為 0 ~ 0. 6 MPa;最大供油流量為 60 L/min。

1. 4 加載系統

加載系統由液壓油源、子站、控制器、油缸、伺服閥等部件組成,通過液壓油缸向試驗軸承施加徑向載荷和軸向載荷[3],油缸壓力由電液伺服閥進行控制[4 - 5]。加載系統主要技術指標如下:

系統壓力為 21 MPa;系統流量為 63 L/min;載荷控制精度為 ± 3% F. S;控制器為 4 通道。

液壓油源為加載油缸提供液壓油,油源集成在一臺可移動油車上;為降低噪聲,選用低噪聲電動機和油泵。子站具有分油、穩壓等作用,子站上裝有分油閥塊、伺服閥、蓄能器等元件。選用電液比例伺服閥和 4 通道控制器控制試驗載荷。為提高加載精度和響應速度,選用液壓支承油缸,該類型油缸無密封件,因此摩擦力非常小。

1. 5 空氣系統

空氣系統為試驗軸承提供熱氣源,以模擬軸承的環境溫度。空氣系統主要由控制柜、電加熱器、減壓閥、冷卻消音裝置、質量流量計等組成,采用本地與遠程控制,配有水冷式散熱器,對排氣進行冷卻。主要技術指標如下:空氣系統進氣溫度為室溫;供氣流量為 0 ~ 50 g /s;供氣壓力為≤0. 8MPa;供氣溫度為室溫 ~ 500 ℃ ; 控溫精度為 ± 5℃ ;系統( 排至大氣) 出口溫度為 60 ℃ 。

1. 6 測控系統

測控系統具有控制、測試、監視和報警保護等功能。

1. 6. 1 控制功能

控制部分由可編程序控制器、變頻器、溫度控制儀、智能晶閘管模塊、電動機保護型斷路器、接觸器和按鈕等元器件組成,具有主拖動功能和輔助拖動功能。主拖動功能控制電動機的啟/停和試驗轉速的調節;輔助拖動功能控制潤滑油系統油泵以及液壓系統油泵電動機的啟/停。載荷則由 MTS 控制器進行控制。

控制功能具有自動控制和手動控制 2 種控制方式,兩者之間能快速無擾動地進行切換。手動控制方式主要用于調試階段,通過手動方式控制試驗機的運行;自動控制時,系統在計算機控制下根據預先設定的試驗程序準確、可靠地控制各執行元器件的動作,以實現試驗轉速及試驗載荷的自動控制功能。試驗程序各階段的工作時間、載荷、轉速可獨立設定和調整。

1. 6. 2 測試功能

測試部分由數據采集平臺、數據采集柜、測試計算機、測試軟件、傳感器、儀器儀表等組成,對試驗機各參數進行實時采集和測試,實現各參數顯示、記錄,超限報警及保護等功能,并參與試驗機邏輯控制及安全保護控制。試驗機測試參數包括轉速、載荷、振動、油壓、潤滑油流量、潤滑油溫度、空氣流量、空氣溫度、液位及金屬末等。

1. 6. 3 監視功能

試驗機可對試驗現場的旋轉部位和關鍵部位進行監視,并對試驗機進行全貌和局部特寫的觀察和圖像記錄,以保證操作人員能夠安全、直觀和及時地掌握試驗件及試驗機運行情況,預防意外情況的發生,提高試驗安全性。

配備的大尺寸顯示器可實時顯示主要試驗參數及其運行曲線,供參試人員觀看了解試驗情況。出現試驗件損壞等故障時,試驗機能進行圖像回放,幫助技術人員快速準確地分析故障位置。此外,為便于操縱間與試驗間的實時通信,試驗機配備有語音通話功能。

1. 6. 4 報警保護功能

試驗機具有完善的報警保護功能,當試驗運行時出現超載、超速、超壓、超溫、油濾堵塞、振動過大等故障時,能及時報警,提示試驗人員進行適當處理。當載荷、轉速、軸承溫度、潤滑油流量、空

氣溫度、空氣流量等參數超過設定的危險值(報警值和危險值可根據要求設定)時,能自動卸載和停車保護,同時保存當前的試驗參數。

由于高壓、高速、高溫的試驗特點,對試驗安全性要求比較高,要求試驗前需先啟動潤滑系統各油泵電動機,且測試系統無故障停車信號輸出,才能啟動電動機。因此,將各油泵電動機的啟動信號(常開點)以及測試系統故障停車信號(常閉點)作為電動機的啟動條件之一,實現電動機的連鎖保護控制功能。

1. 7 打滑度測試系統

打滑度測量系統用于測量軸承的打滑度,為研究高速、輕載軸承在一定工況條件下的打滑特性提供數據。打滑度測量系統由保持架轉速測量傳感器、信號傳輸導線、信號采集器、分析軟件及顯示儀器組成。

1. 8 溫度場測試系統

溫度場測試系統用于試驗過程中軸承溫度場測量(端面溫度),研究軸承的內圈、外圈、保持架、滾動體之間的溫度分布情況,在進行斷油試驗時尤其有用。溫度場測量系統由紅外攝像頭和數據處理計算機組成。該系統基于紅外熱成像原理,利用攝像頭拍攝物體的紅外圖像顯示物體所輻射的熱量,通過不同的顏色組成反映物體的表面溫度。

攝像頭通過安裝架安裝在平臺上,透過試驗箱體上的觀察窗對試驗軸承進行拍攝。觀察窗上裝有特制的鍺玻璃蓋,以便于紅外線穿過而不影響溫度測試精度。

1. 9 軸承故障診斷系統

軸承故障診斷系統用于對試驗軸承進行在線監測,通過拾取軸承座的振動、分析沖擊脈沖信號以判斷軸承的運行狀態。對研究軸承的故障模式、故障產生原因、故障發展情況有很大幫助。

1. 10 潤滑油在線檢測系統

潤滑油在線檢測系統主要對試驗過程中潤滑油回油管路里的金屬顆粒大小和數量進行監測,通過對回油管路中顆粒數量和大小的增長趨勢進行分析,判斷軸承的運行狀態,便于發現軸承早期故障。系統主要由金屬末傳感器、信號采集器、檢測軟件、計算機等組成。

1. 11 其他方面

1) 試驗機的最高工作轉速為 70 000 r / min,經綜合對比后選用 LMW13 型高速膜盤聯軸器,用于連接增速器輸出軸和試驗軸。

2) 選用 TD6 - 66 型疊片聯軸器用于連接主電動機輸出軸和增速器輸入軸,最高工作轉速為3 000 r / min,最大工作扭矩為 300 N·m。

3) 試驗機為高溫、高速試驗機,為防止高速旋轉部件飛出傷人,并對試驗時產生的油霧進行凈化,降低環境污染,試驗機配備有安全防護裝置[6]。該裝置由防護罩、油霧凈化裝置、攝像頭、照明燈組成。油霧凈化裝置安裝在防護罩頂上,有吸氣管通入防護罩內,試驗時開啟該裝置,將試驗轉接裝置和增速器排出的油霧經過濾后排出。攝像頭(含云臺)安裝在防護罩內(上部),在操縱間可通過云臺控制器調整攝像頭角度和焦距,以監視試驗機的運行狀態。在試驗機主體兩邊安裝導軌,防護罩底部裝輪子,試驗時移動防護罩將試驗機主體罩住,安裝試驗件時可將防護罩移開。

采用電動機構移動防護罩。防護罩兩端裝雙開門,移動時將門打開,試驗機運行時將兩端門關上。

2 、試驗機的調試及使用

試驗機完成安裝,進行了各系統單項調試和整機聯調,過程中發現并解決以下問題:1) 在管路加熱器出口增加一路可回油箱的旁路,解決了試驗軸承潤滑系統加熱器在管道潤滑油流量較小時出現的過熱現象。2) 將二次加溫爐的爐心溫度從 600 ℃ 提升到700 ℃ ,解決了空氣系統在管道空氣流量較小時加熱溫度達不到試驗所需最高溫度(500 ℃)的現象。調試完畢后,試驗機各系統工作正常,先后完成了航空發動機主軸軸承的載荷譜循環試驗、載荷換向試驗、環境溫度試驗、模擬轉子試驗、斷油試驗、打滑度測試試驗、非接觸式溫度場測試試驗、潤滑特性試驗等試驗項目,滿足了航空發動機主軸軸承應用技術研究試驗的需求。

3 、結束語

與現有軸承試驗機相比,所研制的航空發動機主軸軸承性能試驗機具有以下先進性:1) 配置有先進的軸承溫度場測量、打滑度測量、潤滑油在線檢測、故障診斷等專項測試系統,大大提高了軸承試驗機的測試技術水平。2) 采用電渦流高頻空氣加熱技術,解決了軸承試驗機小流量空氣加溫的難題。3) 首次在軸承試驗機上應用靜壓支承油缸伺服加載技術,提高了液壓系統加載精度和響應速度,解決了小載荷狀態下加載不穩定的問題。4) 采用安全防護及油霧處理裝置一體化設計,提高了軸承試驗機的安全 \環境保護水平。該試驗機功能齊全,自動化程度高,控制精確高,安全性高,操作方便、實用,對類似非標試驗機的開發工作有一定參考和借鑒意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息