摘要:闡述了高精度加工中心主軸的加工工藝分析及檢測方法

關鍵詞:主軸 工藝過程分析 檢測方法

主軸是軸類零件中最典型、最有代表的零件之一。按其結構形狀可分為三類:1.空心軸前端有錐孔:2.實心主軸前端有錐孔;3、實心主軸。空心主軸工藝路線長、難度大,它涉及到軸類零件加工的許多基本工藝問題。按精度分為兩種:一種是普通精度實心主軸;一種是高精度空心主軸。本文主要論述高精度空心主軸加工的研究與分析。

一、 高精度復雜空心主軸的結構精度分析:

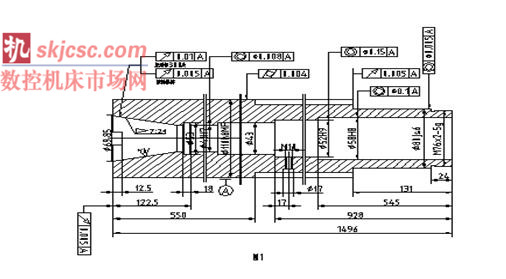

為了適應市場需求,我廠自主創(chuàng)新研發(fā)設計了國際水平產品的加工中心,其主軸結構精度及主要技術要求(見圖一)TKP6511-Z121302.

主軸錐孔7:24;主軸的材料:38CrMoAl高級氮化結構鋼.

二.主軸加工工藝主要流程

熱處理→鉆粗車用中心孔→粗車→穩(wěn)定→深孔加工→半精車外圓→深孔加工→半精車7:24錐孔切試片→粗磨外圓→粗磨7:24錐孔→銑對鍵槽→劃→銑端鍵→劃→鏜→鉗→探傷檢查→粗磨對鍵槽→半精磨外圓→半精磨7:24錐孔→氮化→半精磨外圓→半精磨7:24錐孔→車螺紋→磨端鍵→精磨孔Ф41H7及端面→精磨對鍵槽→精磨外圓→精磨7:24錐孔→研磨→拋光

三.重點研究的技術難點

1、深孔加工及兩端孔同軸的研究

該主軸內壁孔為階梯孔。而且全部被封閉在工件內部,加工過程中根本無法上刀和觀測。因此,必須采用特殊工具和刀具進行精加工,而且每個階梯孔在全長范圍內都必須達到精度要求。兩端加工的方法,在機床行業(yè)中,尤其是設備規(guī)格小的情況下更是技術難點,因此,在攻關方案設計和實施的過程中深孔加工及兩端孔同軸作為一個技術難點研究,它的研究成功將會給該項目的完成奠定有效的技術基礎。經過我們反復研究與試驗我們采用了深孔鉆床進行7:24主軸拉刀機構的通孔及階梯孔的加工,不但加工質量得到保證而且大大縮短了主軸加工周期.

保證兩端孔同軸的研究,我們打破了以往的架兩端孔,加工內壁孔的傳統(tǒng)加工方式,我們將經驗方式和創(chuàng)新思路相結合,首次采用了內外壁復合架套的加工方法,解決高精度主軸兩端孔同軸的技術難題.

2、內孔與工件外形的各項形位公差的研究

主軸是大型車加工中心的核心工件,因此,內孔與主軸外園的各項形位公差對機床整機的精度影響至關重要,在解決這一技術難題上,我們重點研究了內孔與外園的平行以及外形相互平行和垂直。這個技術難點的解決,將會使我們冷加工的工藝水平有著歷史性的突破。為了解決這個技術難點,我們重點在加工流程上做了重大改進。

1)、熱處理的研究

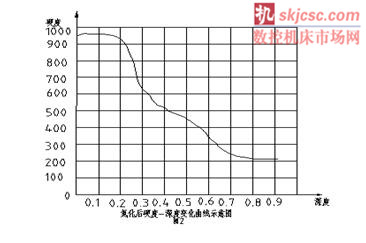

工件的熱處理的研究,從專業(yè)的概念上來說不應該在我們的研究范圍內,但調質和高溫回火會給這種較長工件帶來的不定量的變形,對我們的工藝方案制定也起著至關重要的作用。另外滲氮處理滲氮層的深度也直接影響工藝工序的安排和各工序間的留量問題。因此,在這個攻關項目中對熱處理的深入研究也是非常必要的。(見氮化后硬度-深度變化曲線示意圖)。另一方面氮化時雖然彎曲變形較小,但絕不能校正氮化前的變形,而只能比原來變形大,這就必須給氮化后的磨削留有足夠的余量,以便能達到零件全長上直線度的要求。

2).工藝改進的主要內容:

依據(jù)氮化后硬度-深度變化曲線示意圖,我們工藝流程做了重大改進;

第一:在主軸氮化前增加半精磨7:24錐孔,利用較精確的檢測手段嚴格控制錐孔留量,有效保證氮化后精磨錐孔時氮化層的去除量,從而使主軸錐孔獲得維氏硬度HV≥900的硬度及0.5的氮層深度.

第二:第二次半精磨外圓工序安排在氮化后進行。該工序在錐孔內裝上錐度芯軸,另一端裝上漲芯,兩端頂好,一端頂漲芯中心孔,一端頂錐度芯軸中心孔,再用開式中心架架好外圓φ110h8(躲開鍵槽),磨外圓至φ110.05±0.01,第二次半精磨外圓是為了使后來精磨外圓時產生的內應力首先反映出來,這樣精磨對鍵槽的精度會提高,也比較穩(wěn)定,又因有半精磨外圓的基礎,精磨外圓時對鍵槽的影響就很小了。

第三:半精磨錐孔,錐孔加工是主軸加工的重點及難點之一,為控制錐孔氮化層硬度及深度安排兩次半精磨錐孔工序.

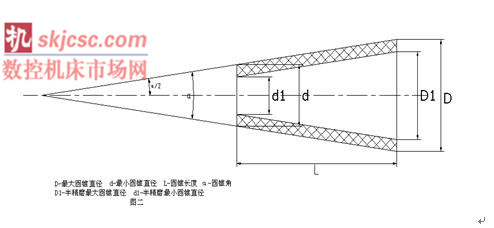

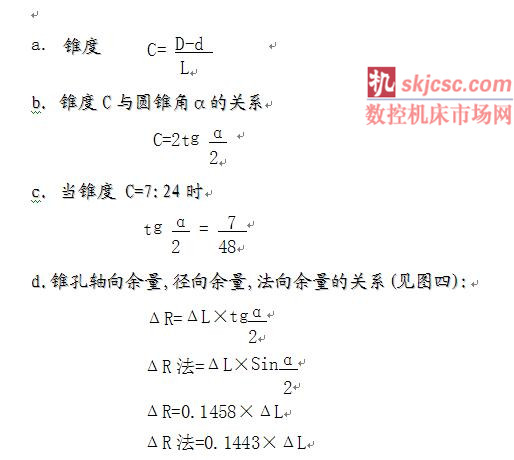

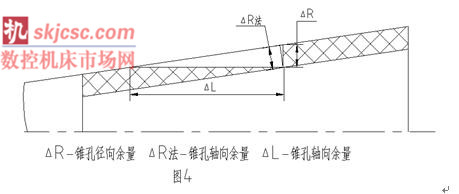

1) 錐孔軸向余量,徑向余量,法向余量

即表示7:24錐孔軸向變化1㎜時,錐孔徑向(半徑方向)變化0.1458㎜,

錐孔法向變化0.1443㎜.

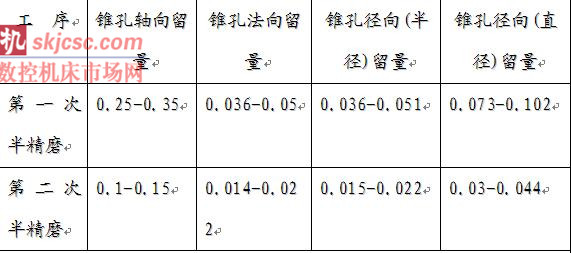

第四:錐孔留量

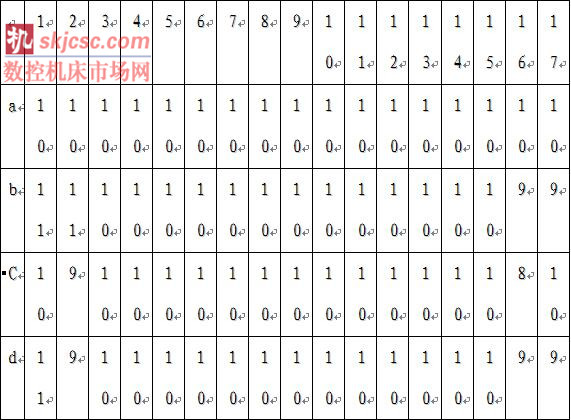

如半精磨外圓所述,氮化層磨削深度在0.06㎜以內,才能保證氮化層硬度在HV900以上,因此第一次半精磨時錐孔軸向留量0.25-0.35;第二次半精磨錐孔留量0.1-0.15(見表一)

表一(單位:μ)

第五:.精磨錐孔

(1) 錐孔的跳動是加工中心機床的一項主要成品精度。孔的接觸面積為85%;錐孔精加工方法采用瑞士內圓磨床精磨7:24錐孔,同時用高精度錐度量規(guī)50S/T;7:24(1級)檢測錐孔磨量及接觸工作長度不小于85%,從而保證錐孔硬度及精度要求.

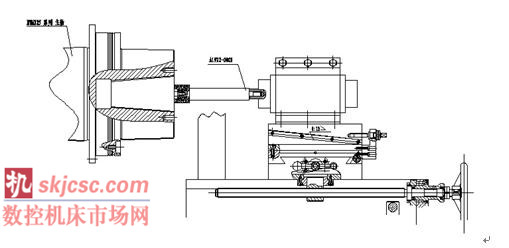

(2) 機床自磨錐孔

2010年我們公司自行研發(fā)制造的國際高水平的五 軸加工中心的主軸錐孔,我們首次采用了機床本身自磨錐孔取得了非常好的效果,大大提高了機床各項精度。

第六:精磨外圓

主軸外圓精磨是在BHU50A萬能磨上進行,采用方法是縱向走刀中心磨削法.對保證鏜桿精磨后圓柱度0.025mm精度有顯著效果。

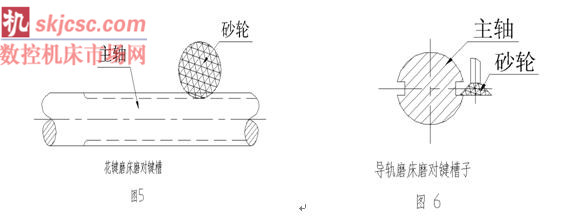

3、主軸對鍵槽的加工

采用花鍵磨床精磨對鍵槽18H11,一端頂漲芯中心孔,一端頂錐孔芯軸中心孔.這樣磨削可使鍵槽向上,外圓的彎曲變形及機床導軌的直線度只影響槽底,與槽兩側面影響不大(見圖五).如果使用導軌磨床加工,則由于機床導軌直線度及主軸自重引起的變形會影響鍵槽直線度(見圖5).一般情況使用花鍵磨床可以容易達到18H11對鍵槽的直線度、平行度各項要求.

4.主軸的螺紋加工

高精度主軸上的螺紋加工必須與螺母配車后,在磨床上靠磨螺母端面,這樣才能保證主軸的高精度運轉。配車螺紋安排在主軸精加工

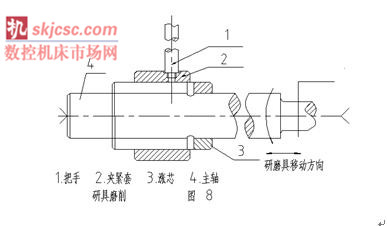

5、研磨及拋光

研磨拋光是主軸最后光整加工。研磨可以獲得很高的尺寸精度和很低的表面粗糙度.最常用的是鑄鐵研具.適用于加工各種工件材料和精研加工,

主軸經研磨后盡管取得較好的尺寸精度及較低的表面粗糙度,但其表面出現(xiàn)嵌砂,并呈烏黑色,影響了主軸的切削精度。因此為消除主軸表面的研磨嵌砂,需采用主軸外圓表面拋光處理用拋光具及改制車床進行拋光加工,效果非常好,主軸表面光亮美觀且防腐蝕。

四、主軸測量

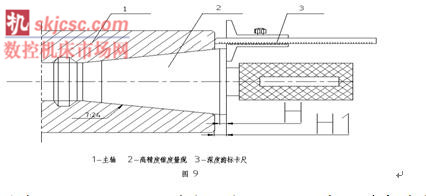

1.主軸錐孔7:24氮化前后留量檢測

采用高精度錐度量規(guī)50S/T;7:24(1級)及深度游標卡尺,測量錐孔的軸向留量及用涂色法檢測錐孔接觸工作長度(見圖9).

首先檢計處應標定高精度錐度量規(guī)H值.氮化前半精磨錐孔軸向留量用深度游標卡尺測量得H1值,即H1-H=0.25~0.35㎜。同理氮化后錐孔軸向留量測量得H2值,即H2-H=0.1~0.15㎜。0.05,氮化后半精磨錐孔后,如上述方法測量得H2值,將H2值記錄下來,在精磨孔Ф41H7及靠端面序,同樣用上述方法測量得H3值,將H3值記錄下來,即H3-H2≤0.05,通過以上方法可以有效地控制錐孔精磨后氮化層的深度和硬度.

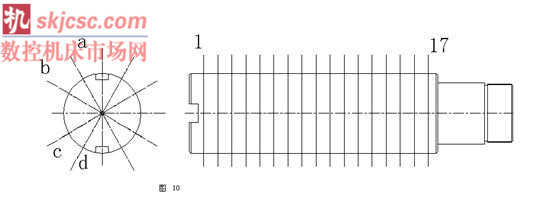

2.主軸外圓尺寸精度、圓度和圓柱度檢測

主軸外圓尺寸用杠桿卡規(guī)檢測。將主軸φ110h8MF拋光面全長尺寸分為17等份,用杠桿卡規(guī)按徑向的a、b、c、d的順序位置分別測出直徑方向上的尺寸(見圖10)。

將測得的數(shù)據(jù)列入鏜桿檢驗記錄表(見表三)

按表中橫向數(shù)值計算,其中最大值和最小值之差,是真正的圓柱度誤差1.5μ.按表內豎行各數(shù)值分別對比,取各數(shù)值之差最大值,如表中第二行b向與c向的差值為2μ.

3.主軸內孔的檢測:

五、結語

主軸加工是機械加工行業(yè)中的重點及難點課題之一,對其加工方法一直以來有許多的成熟經驗,通過不斷的學習和實踐,以上是我對主軸加工的一些粗淺的認識和經驗.對主軸加工還有諸如“如何降低深孔加工的成本”等課題,在今后的生產實踐中需不斷的總結及探索.

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2024年12月 金屬切削機床產量數(shù)據(jù)

- 2024年11月 金屬切削機床產量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能源汽車產量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據(jù)