展海拾貝皆是寶-- CIMT2023中國國際機床展一瞥

2023-5-31 來源:本刊通訊員 作者: 徐正平

光陰似箭,CIMT展會轉眼已經是第18屆了,本人有幸每屆都得以參加,并結合EMO及IMTS,因此對當今機床發展略見端倪,更對中國機床的努力趕超倍感振奮。

創新是推動技術進步的不懈動力,然而在工作母機領域,要頻頻出現重大發明可能性很小,但小改小革的技術創新比比皆是,在展會中兜上一圈就可信手拈來。

E1德國館中的SW公司,原來一直生產雙主軸、雙工作臺為主的臥加,但為了迎合市場需求,最近他們研制成功了一臺突破傳統理念的大型臥加,資料顯示這款加工中心最大的特點是“加工空間大、主軸工作行程廣”,設備可以輕松容納大型結構部件的同時,也擁有業內尖端的設備性能。事實證明,設計創新必須要跟上市場步伐。

BA space3是一款單主軸加工中心(圖1),其工作主軸水平設置,Z軸為可選項目,能帶集成的2軸旋轉頭。如果使用旋轉頭,則使用 CAD-CAM 軟件創建NC程序,并使用軟件包“5 軸聯動加工,實現自,動運動測量和無線傳輸探頭數據功能。主軸錐孔為HSK63,主傳動功率35kW,核心主軸具有非常低的質量慣性矩,可以在較短時間內轉速達剝17,500 rpm。

(圖1)

機床采用整體結構設計,原則上可最大程度降低偏差,確保加工單元和工件工作臺之間獲得最佳力流,也就是指最佳力的傳遞流向

X、Y和Z進給軸使用直線電動機,進給可達120m/min,三向加速度可高達11m/s² (X軸)、18m/s²(Y軸)和20m/s²(Z軸),與采用滾珠螺桿主軸的傳統驅動相比,直線電動機在能耗、磨損和噪聲排放方面具有顯著優勢。

旋轉工作臺兩側為夾緊面,可在角度設置范圍(-16°至0°或164°至180°)內,加工的同時能進行上下料。

機床X/Y/Z行程達3000/1800/875mm,夾具額定承重1t,偏心載荷3000Nm。X軸在控制方面采用電氣同步控制的方式實現雙側驅動,反饋標配絕對光柵尺,即使在偏心負載的情況下,也可保證最佳定位精度。縱置的Y軸重量主要通過液壓方式100%補償,使得熱應力相應能耗微乎其微。鏈式刀具庫,能裝載40-80把刀具

本機床主要為了解決電池殼體、底盤零件以及其它航空航天大型輕金屬結構件的批量加工難題。

瑞士斯達拉格集團的寶美公司,他們的旗艦產品“s191”多功能加工中心就是一臺不斷升級換代的范例。(圖2)

(圖2)

由于采用高可靠性、高度模塊化的設計,因此機床的應變能力非常強。這次主要創新的亮點是:采用大面積的玻璃窗及完美定位的通道門,為機床內部提供了無與倫比的可視性,也為檢修提供了極大的便利;機床的人機界面是在基于Windows系統的電腦應用程序上開發的,只需簡易的手指滑動,即可從一個屏幕切換到另一個屏幕;除此之外,它能夠跟蹤當前的加工進度,查看編程參數設置或進行實時生產跟蹤。另外,與具有代表性的操作者一起制定的方法使得培訓更加直觀和友好,同時又降低了操作者所需的技能水平。

寶美191neo的主軸通孔直徑有三種規格:42mm,50mm和65mm,背面加工單元有四種不同的類型: “P”型-單虎鉗機構, “PRM”型-多副虎鉗和夾具組合,

機床帶90刀位的刀庫,現在內置了一個刀具斷裂檢測裝置,檢測和加工能同步進行。再加上寶美傳統的工件托盤庫或者模塊化或定制的機床人自動化單元,您可以實現24小時/7天的生產,如需要,只有預防性維護才能中斷生產。

日本馬扎克公司展出的VARIAXIS i-800 NEO(圖3)是針對“碳中和”理念而開發出的,兼顧高生產性、高精度、高環保性的最新產品。

(圖3)

馬扎克不僅在機床上安裝了節能設備,還通過使用人工智能和數字技術、工序集約這3種措施來實現生產效率與環境保護的兼顧。在不影響客戶生產效率的情況下降低環境負荷,實現社會可持續發展。VARIAXIS i-800 NEO可以通過工件的一次裝夾,實現多面銑削加工,大幅度縮短轉序時間。同時,利用先進的刀具和高速加工技術,大幅減少加工時間。廣泛應用于半導體、汽車、航空、模具、一般機械等領域的高效高精度加工。

VARIAXIS i-800 NEO除了在加工能力、精度方面進行升級進化,在節能環保方面也有獨特之處。通過實際測試,相較于以前的VARIAXIS機型,新一代的NEO機型,在全生命周期內,碳排放可以削減39%。與此同時,該機型支持豐富的自動化選項,可以選擇雙托盤交換裝置、MPP、PALLETECH SYSTEM、液壓夾具安裝準備及刀具破損檢測等,可根據客戶的需求,提供更加理想的解決方案。

在這次展會上,日本牧野首次向中國觀眾展示了全新的大型臥式五軸加工中心a800Z。其最大工件尺寸φ1000×H800mm,最大承重1t。其特殊的臥式結構+傾斜五軸工作臺設計,故在確保機床剛性的同時,也兼顧靈活性與精度,從而有效提升生產效率。

圖(4)

a800Z的Z型工作臺設計,與傳統的搖籃式轉臺相比更加緊湊,并且在旋轉軸的運動過程中,工件重心變化幅度小,對于零部件加工需要頻繁變更角度的加工可有效提升生產效率。其雙轉臺均為DD馬達設計,可有效保證精度。

階梯式的立柱與Z型工作臺,構成的三角形切削回路,保證整體床身切削時的最佳剛性。全新升級的10000rpm主軸,能實現721/305Nm的扭矩輸出,故機床的切削性能比較強。

該機床切屑處理比較特殊,全不銹鋼的豎直加工室內壁,保證加工時切屑順暢排出。切削液箱內部配置了攪拌噴嘴,從而減少了底部的油泥沉積。

交換臺配備630×630mm 托盤,可以實現與臥式四軸加工中心a81nx的混合柔性線加工,針對多品種少批量零件加工需求,四軸與五軸的結合足以有效應對。

當今機床的競爭已經不是單臺機床的競爭了,而是成套成線的競爭,就單臺機床而言,也不僅僅施展單一的加工工藝,譬如銑磨復合、車銑復合等等。

這次E8館-B013展臺是國際上以高精度著稱的的瑞士肖布林公司,它們這次展品充分體現出了現代機床的高精、復合、智能、綠色等綜合特點。202TG采用雙拖板、雙磨頭加動力刀塔結構,具有車、磨、銑、車、齒等功能,尤其令觀眾不可思議的是,安裝在以方木搭建的臨時展臺地基之上的機床,在現場加工零件時粗糙度竟能達到Ra 0.082。

該公司的另一臺展品是942-Y,它除了具有車、銑、磨等復合加工能力之外,又融合了—種“刮齒”的新工藝。

所謂“刮齒”,就是一種在機床上將工件與刀具兩個旋轉運動高度精準、同步控制、高速連續切削的齒輪成形方法,它將肖布林機床公司的高精度旋轉主軸技術與精密傳動控制技術相結合,運用到刮齒技術可輕松實現 DIN 6 級齒輪精度。(圖5)就是用刮齒技術加工的零件,(圖6)則是切削原理圖。

(圖5)

(圖6)

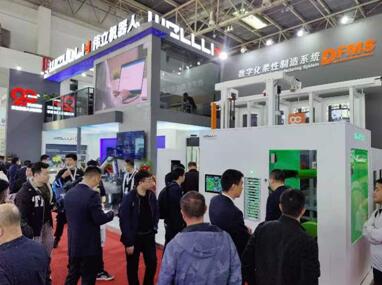

大家知道,加工中心的發展就是FMS柔性制造系統,那么我們在E1-B217浙江偉立機器人展臺,他們提出的一個概念是DFMS,即數字化柔性制造系統(圖7)。

(圖7)

DFMS是一種基于數字化技術的柔性加工解決方案,適用于多品種小批量加工場景。其主要由物料存儲系統、智能搬運機構、裝載站和數字化生產管理系統等組成,集成加工設備、測量設備和工序輔助設備等,可以實現生產過程的柔性化、自動化和數字化,提高生產效率和質量。DFMS應用數字孿生技術,實現物理設備與數字模型的虛實同步,可進行遠程管理和預測性維護,從而降低維護成本。同時,DFMS

MES/ERP/WMS/CAM等系統對接,實現各系統間數據采集、傳輸、交換和管理,為工廠數字化實現提供基礎。

DFMS的應用帶來了許多優勢和價值。首先,DFMS可以通過虛擬仿真和模擬對設備和產線布局、工廠物流和人機工程等進行優化,確保方案設計合理。其次,DFMS可以有效解決多品種、小批量加工難題,減少人工干預、提升設備利用率、提高產品品質和降低生產成本,實現24小時不間斷作業。此外,DFMS還可以對工藝執行情況、過程質量監控和設備狀態管理等進行精細化管控,提高生產效率和產品質量。

在金切機床加工中,實時監控與刀具檢測是十分重要的。在W3-A407展臺,由法國捷(DigitalWay)加工過程實時監測系統,由于創新理念別具—格,使得觀眾始繹不絕(圖8)。

(圖8)

DigitalWay加工過程實時監測系統,包含斷刀、崩刃監測、刀具磨損監測及各種其他加工過程異常監測功能,從1992年至今已有30多年的獨立運營和技術應用開發經驗累積,是行業內唯一擁有傳感器制作技術和芯片設計能力的公司,因此DigitalWay的產品可以說是獨一無二的。

DigitalWay的刀具監測系統不同于傳統接觸式監測解決方案,它幾乎不占用加工節拍,通過監測主軸切削時的功率負載進行實時監控,內置的高精度Shunt功率傳感器,分辨率為滿量程的0.0015%(30kW主軸分辨率可達0.45W),輔以5000HZ采樣率的高速計算芯片,保證了監測系統能在5ms內做出報警響應,適用于多種類型的復雜刀具(刀盤、復合刀具、成型刀等),可以在加工出現異常時立刻發出報警。

DigitalWay在國內擁有小至1mm鉆頭及1.2mm絲錐的斷刀監測經驗,專利技術的功率導數算法可以監測到顯微鏡下才能看到的微小崩刃。磨損監測可以發現刀具的實際使用壽命,不再拘泥于保守的固定切削次數限制,可提升不同刀具5-20%的加工壽命。

精準的監控報警可以幫助客戶降低95%的不良品率及其他生產成本(刀具、物料、人力、質量投訴等)。提高生產效率,操作工可以兼顧多臺單機,自動化產線不再擔心斷刀等異常引起的大批量零件報廢。

高精度傳感器、準確的監測報警以及擁有豐富設置經驗的應用團隊支持,使得DigitalWay始終處于行業內領先地位,是客戶解決加工異常、降本增效的最佳合作伙伴。

為了方便用戶大量使用刀具,E3- 刀具上市公司OKE展出了智能刀具柜(圖9)。

(圖9)

智能刀具柜由一個主柜和若干個副柜組成,主副柜可按客戶產品需求來定制,可以做到全天候24小時值守,精準分發控制和庫存統計,每天實時推送領用數據,操作人員擁有專屬回收儲位功能,實現刀具以舊換新。智能刀柜配有專業管理軟件,可以精準計算刀具生產制造成本,將每一把刀具精確到一人一設備,有效避免了之前刀具產品領用后無法繼續跟蹤問題。并且每個月在指定時間內準確提供刀具報告,通過數據追溯問題。

其主要操作功能是,主頁面有領用,借用,歸還,回收等內容。領用功能操作簡單便捷,按項目領用:點擊后頁面就會顯示出客戶工廠所有加工零件型號,按照加工工序進行領用,首先點擊要領取的零件名稱,按頁面提示工序刀號,同時要求輸入更換原因,更換品牌,所使用的機床型號,最終點擊確認領取。按項目領用可以讓客戶得到更準確的單件成本。借用歸還功能,可以使需要重復使用的量具 工具等產品有效跟蹤溯源。回收功能是對現場用完廢舊刀具進行管理,對需修磨的刀具進行分類管理。

智能刀具柜通過寄售的管理模式,刀具產品用后結算,讓客戶受益于三大核心服務:刀具零庫存 刀具零資金占用 零庫房管理人員成本。1.零庫存:是指客戶無需備貨,只需告知月使用量,就能統一備庫存,滿足現場對刀具所有需求,從而讓客戶不再有庫存產生。 2.零資金占用:就像前面說的客戶無需備貨,先使用后結算,日出月結,從而實現零資金占用。 3.零庫房人員成本:智能刀具柜24小時值守,無需庫房管理人員,從而既大大降低了人員成本問題,也提升了企業管理形象。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息