國內外部分高精度臥式加工中心

2024-7-30 來源:機床協會 作者:-

【編者按】CCMT2024(第十三屆中國數控機床展覽會)已于4月12日圓滿落幕。展會期間,主辦方中國機床工具工業協會有關分會組織人員針對本專業領域展品進行評述,現編發部分文章,供業界參考。文章觀點僅代表作者本人。

本屆參展的加工中心類產品,延續了CIMT2023展會的五軸五聯動、雙(多)主軸、復合功能(車銑/銑車結合)多能、高效的技術特點,并在這些技術特點的基礎上有進一步的完善和發展,同時也隨著市場需求、社會責任要求等發展趨勢,呈現出人性化、節能減排、萬物互聯等新概念、新氣象。總結加工中心類展品主要體現在:高速度、高精度,環保化、節能化,智能化、可擴展,高效率、專業化等。

一、高速度、高精度

隨著電主軸、直線電機、靜壓導軌技術的不斷發展及穩定和成熟,為加工中心類產品主軸轉速及三軸快移速度的提升奠定了技術基礎,高速加工中心三軸快移速度最快可以達到120m/min,主軸普遍在10000r/min以上,有的達到30000r/min。

滾珠絲杠中空冷卻、專用溫控熱交換系統、熱位移自動補償等與環境及機床溫升相關的感知及分析補償技術也逐步趨近成熟,熱對稱設計、重心推動等設計理念的普及,減少機床功能部件運動的扭曲,使得加工中心產品在高精度的發展道路上行穩致遠。目前中空冷卻技術(含螺桿、線軌、傳動座、主軸等),溫度聚集點采集和發熱部位檢測實施補償技術,在本屆展會中已經普遍運用,使得熱變位在中高端產品中得到了有效控制,機床的定位精度/重復定位精度都得到了顯著的提升。

恒輪機床(常州)有限公司(Heller)參展的HF 5500機型,在提供高精度、高動態性能五軸聯動加工的同時,集成了車削加工、滾齒加工、刮齒加工等功能,滿足客戶在各種領域的加工需求,帶托盤更換裝置或工作臺裝載功能,通過工件或托盤自動化實現自動化。NC旋轉工作臺配有反向軸承和AB運動系統,具有最低的質量慣性矩,可實現快速定位。根據筆者與其現場工程師溝通,HELLER機床在組裝時,通過鑄件調整基本精度要求達到0.01mm以內,再反復通過墊片調整,實現最終的高精度。為了減少螺釘偏轉帶來的鎖緊力不足等問題,關鍵鎖緊部位(如線軌滑塊)都采用了半圓墊片,為了減少三軸熱變形可能帶來螺桿的扭曲,其螺桿組設計結構采用傳動端固定,尾端采用滾針軸承進行支撐,采用光柵尺實施閉環補償,進而減少扭曲力矩,保證精度的穩定性。此機床X/Y/Z軸行程900/950/930mm,快速位移達65m/min,可加工工件(直徑/高度)φ900/870mm,標配定位精度0.004mm,重復定位精度0.002mm,如客戶定制,最高可壓縮至定位精度0.002mm,重復定位精度0.001mm,帶支撐軸承的旋轉數控轉臺和帶高動態扭矩驅動的AB運動軸作為標配,單工作臺選配機型可配車轉臺,可實現銑車復合功能。

HELLER參展HF系列光機及關鍵位置鎖緊方式

中國通用技術(集團)控股有限責任公司展出的GMC125u/t五坐標加工中心采用臥式叉式單擺結構,實現五軸聯動。整體床身底座、單立柱式結構,拖板帶動擺頭移動,整機熱對稱設計,同時對機床熱特性和熱源分布建立熱補償模型,對機床熱變形進行補償,提升熱穩定性。X、Y、Z坐標運動導軌采用重載滾柱直線導軌,立柱導軌采用三導軌支撐結構,工作臺回轉運動驅動形式采用主從電機,雙向消除間隙,豎直軸采用氮氣平衡機構,配置容量為120把矩陣式機器人刀庫,拓展性強,便于實現車間級中央刀庫自動管理,通過功能模塊組合實現機床的五坐標加工及五軸聯動車銑復合加工功能,快速響應用戶不斷變化的需求。此機床工作臺尺寸1250mm×1250mm,承重為2500kg,加工最大零件的回轉直徑φ1400mm,X/Y/Z軸定位/重復定位精度為0.006/0.003mm,A/B軸定位/重復定位精度為6″/4″。

通用技術GMC125u/t五坐標加工中心

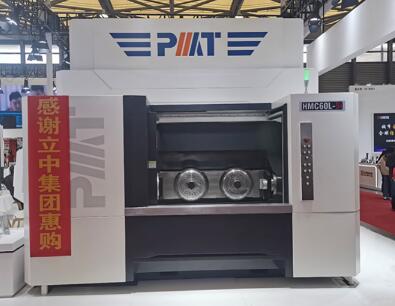

北京博魯斯潘精密機床有限公司展出的HMC60L-5i雙主軸五軸聯動高速精密加工中心,采用雙主軸+雙搖籃式交換工作臺系統,擁有17個數控軸,可切換A1/A2、C1C2/C3C4,在加工的同時,同步進行上下料,主要用于民用飛機渦輪渦扇、汽輪機渦輪渦扇批量高效制造或汽車鋁合金發動機缸體、變速箱殼體、轉向節等汽車零部件精密加工。此機床X/Y/Z軸行程630/600/600mm,主軸轉速選配17000r/min,雙主軸間距600mm,A/U軸最大轉速50r/min,X/Y/Z快移速度120m/min,X/Y/Z軸定位/重復定位精度0.005/0.003mm,A/C/U軸定位/重復定位精度5″/4″,交換工作臺定位精度4″,重復定位精度2.5″,刀庫容量112把。

博魯斯潘HMC60L-5i雙主軸五軸聯動高速精密加工中心

二、環保化、節能化

本屆展會,可以看到很多機床展商在加工中心設計過程中,充分考慮了機床全生命周期與環境、能源消耗相關的因素,如微量潤滑,油脂潤滑,切削液凈化、工作停止減少耗能、能量回收等技術,在CIMT2023和本屆CCMT2024展會上初露頭角。

北京北一機床有限責任公司北一大隈推出的MBR-5000H-e采用熱親和概念(Thermo-Friendly Concept),通過在傳動系統和主軸中植入溫度檢測裝置,對熱位移進行補償,實施環境熱位移控制,在室溫變化時保持加工尺寸的高穩定性,也實現了在機床啟動時或再次開始加工時的尺寸高穩定性,縮短了為使熱位移穩定的暖機運轉時間,標稱在室溫變化8℃條件下內實現經時加工尺寸變化0.008mm以下。結合TAS-S技術的延伸,開發了“ECO怠速停止”,在精度保持穩定狀態下,停止冷卻裝置及其他外圍非工作設備,可以減少大約20%左右能源的消耗;通過引入SERVONAVI(伺服控制優化)提高加速度,縮短加工時間,通過預讀NC程序,對軸移動指令進行干涉,在碰撞發生前暫停軸移動功能避免撞機,通過“加工導航”功能,對振動、反凸轉等自動抑制,在保證加工穩定的前提下,可提升加工效率10以上;通過加強加工室清潔,可抑制切屑堆積,并減少清潔機內切屑的頻率。“免清洗水箱”去除了影響加工的切削液雜質(淤泥),大大減少了水箱清潔次數。此機床進給速度:60m/min,X/Y/Z 軸行程760/760/760mm,主軸最高轉速15000r/min,工作臺最大載重,500kg,托盤尺寸:500mm×500mm。

山崎馬扎克(中國)有限公司展出的HCN5000L+FMS是由HCN-5000L臥式加工中心和FMS(12P)組成,HCN5000L有多種主軸類型選配,以最佳切削條件實現各種材料進行加工,X軸線性導軌安裝面采用帶高度差的立柱傾斜式結構,在維持高剛性的同時,減輕了立柱重量;一定時間內不操作機床時,機內照明與CNC背光同時熄滅,傳感器在檢測到操作人員接近后,機內燈光會自動點亮的功能,加工結束經過一定時間后,排屑器會自動停止運行以減少功率消耗;通過使用潤滑脂對主軸、滾柱導軌、滾珠絲杠進行潤滑,大幅減少了潤滑油的消耗量,還減少了潤滑油混入導致切削液劣化的現象和廢棄處理的頻率。機床和柔性制造單元的搭配,提供了豐富的自動化功能,從單機到加工生產線,實現適合不同生產形態的自動化,具備高效率、高柔性和高度擴展性。此機床X/Y/Z軸行程730/730/800mm,快速進給速度達到60m/min,標配為1°×360定位分度工作臺,可擴展0.0001°×3600000定位的NC旋轉工作臺。

山崎馬扎克展HCN5000L臥式加工中心+ FMS

三、智能化、可擴展

隨著國家推動制造業不斷向“智能制造”升級換代,加工中心作為智能制造單元的重要組成部分,不僅機床本身依托日益強大的數控系統功能,實現自動檢測、自動補償、自動控制、自動管理、狀態監控、3D仿真、RTCP自動標定等功能,智能化水平日臻完善。

伴隨著機器人技術的完善及成本降低,加工中心的自動化水平和自動化應用場景普及率得到大幅提高,從參展的加工中心展品可以看到,大部分展品在整體設計時就預留設備的自動化軟件和硬件的布局接口,只要客戶需要,就可以組成柔性單元或整條柔性生產線。如通用技術集團展出的MDH50臥式加工中心柔性制造單元,哈斯自動數控機械(上海)有限公司展出的VF-2SSYT-V+PALLETPOOL加工中心單元,格勞博機床(中國)有限公司展出的緊湊型機器人單元GRC-R12和五軸聯動通用加工中心G150組成的產線等。

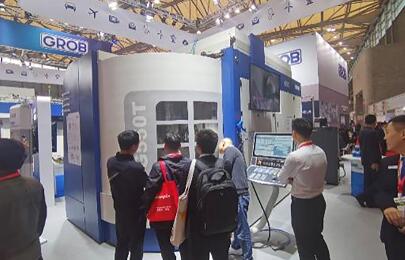

格勞博機床(中國)有限公司展出的五軸聯動通用車銑復合加工中心G550T,“隧道”設計可使電主軸和刀具完全縮入機床尾部,在軸任何位置利用最大長度刀具加工大尺寸工件,保證可達到同類機床中最長Z軸行程;三個直線軸的獨特布局將導軌與工作點之間的距離降至最小,使機床具有最佳穩定性,A軸旋轉可達230°的車銑工作臺能提供幾乎無限的加工潛力,不僅最大程度提供了加工自由度,還使“一次裝夾完整加工”變得更精確高效,驅動設計基于Y軸兩個對稱分布的滾珠絲杠與配重補償來實現,A/B軸上的扭矩電機可進行動態無損的車銑復合加工,選裝冷卻設計確保了工件、刀具和機床準確的溫控,在能達到非常高加工精度的同時,還具備最佳柔性與可操作性。此款機床X/Y/Z軸行程800/1020/970mm,進給速度65/50/80m/min,加速度7/10/6m/s²,托盤尺寸630×630mm,載重600kg,換刀時間2.7s。

格勞博還展出了自主開發生產的緊湊型機器人單元GRC-R12和五軸聯動通用加工中心G150組成的產線,實現從生產規劃,監控和分析,到工件加工過程的可視化、透明化批量柔性生產,自動化工件搬運處理,最大工件重量2.5kg,最大工件高度85mm,每個抽屜最大承重100kg,可用抽屜尺寸600×400mm,最多抽屜6個。

格勞博G550T車銑復合加工中心

機器人單元GRC-R2+G50

瑞士斯達拉格公司參展的Heckert_T55五軸加工中心以熱對稱設計理念為基礎,其理念不僅體現在框架總成的力傳遞,其機身的排屑也落在居中的排屑器內,配置高速搖籃機構,其搖籃機構位于機床工作臺兩側,兩側為同步驅動,可進行高動態聯動加工。托盤采用凹面(下凹6µm)設計,保證平穩,托盤中配置13路液壓夾緊裝置,為形狀復雜,切削力大的工件裝夾提供更多裝夾設計的靈活性,900r/min的高速轉臺能擴展用戶的加工能力,在傳統五軸加工的基礎上,方便實現車削、車銑和滾齒加工,在動態性能、穩定性和精度方面均有獨到之處。同時占地空間最小化,模塊化設計可實現機床的靈活配置,方便與托盤庫,機器人等進行聯機作業,此款機床X/Y/Z軸進給速度80m/min,加速度7/10/6 m/s²,托盤尺寸500×630mm,載重700kg,轉臺最高轉速為900r/min,換刀時間3.6s,托盤交換時間11.5s。

斯達拉格T系列結構

斯達拉格Heckert_T55五軸加工中心

四、高效率、專業化

隨著電動汽車、能源、航空、航天等行業的快速發展,這些行業特定的需求就成為機床廠家的研發、制造、銷售推廣的重點目標。加工葉片、葉輪等典型零件的加工中心(五軸聯動加工中心)展品大量涌現,針對新能源汽車一體化壓鑄零件、整體副車架、電池外殼、復合材料結構及其它輕切高速加工對象的加工中心產品層出不窮。因為加工標的確定,為適應標的市場的高效率加工中心應運而生,雙主軸和多主軸的設計、10000-30000r/min的電主軸、提供和控制高運行速度和加速驅動的伺服驅動系統和數控系統、適合高速運行的機床結構、實現多種工藝和工序集成,同時實現車削,銑削、磨削等功能的復合機床也應運而生。

埃斯維機床(蘇州)有限公司本次參展的BA space3臥式加工中心,據介紹為中國首發,為單主軸雙工作臺,采用SW專利整體框架式床身結構,配備直線電機及兩軸旋轉頭實現五軸加工,X軸龍門式驅動,大尺寸工作空間,主要用來加工新能源車零件,比如電池殼體及前后車身結構件,滿足市場上對新能源汽車零件中更大尺寸零件加工的需求。X/Y/Z軸行程為3000/1800/875mm,快移速度可達到120m/min,加速度10/16/20m/s²,A/C軸行程為±105°/±135°,主軸最高轉速17500r/min,加速到最高轉速時間小于0.65s。

埃斯維BA space3臥式加工中心

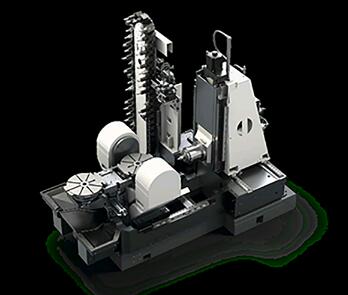

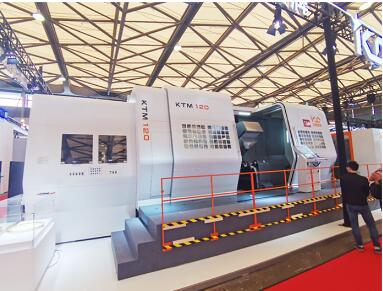

科德數控股份有限公司KTBM120六軸五聯動葉盤加工中心,采用平床身立柱移動的總體布局,水平床身兩側使用大傾斜角度螺旋排屑,動柱直線導軌配有6個滑塊,確保機床的銑削主軸到床身擁有最高的穩定性和最佳的力學傳遞;加工點在擺頭中心軸、轉臺中心軸附近,受力方向在工件軸附近,具有良好的受力條件;45°擺頭A軸、轉臺B軸、工件軸C軸、X軸、Y軸、Z軸均采用直驅技術,工件軸C軸不參與聯動,其余五軸實現五軸聯動,全閉環控制;機床刀庫標配72把雙排圓盤式刀庫,圓盤刀庫通過直線軸和旋轉軸伺服驅動。工件最大回轉直徑1200mm,工件最大厚度270mm,工件最大重量500kg,X/Y/Z軸行程500/500/900mm+換刀行程,工件軸回轉范圍n×360°,轉臺B軸回轉范圍為±85°(±180°可選),擺動A軸回轉范圍±180°。

科德數控KTBM120六軸五聯動葉盤加工中心

五、結束語

通過以上分析和具體案例,筆者針對國內外加工中心的近幾年的發展趨勢及存在的差距總結如下:

1. 高速、高精度方面,國外品牌的產品大都形成了獨到的設計理念。如斯達拉格完全堅持“熱對稱“設計理念,保證加工區域在熱對稱的中間,減少環境的影響;HELLER盡最大努力提升機械裝配的精度,減少摩擦/扭曲力的產生,采用光柵尺對熱變形實施補償;格勞博則采用獨特設計,保證工作點與導軌距離最小,提升切削時的剛性以提升實際使用過程的加工精度。目前為止,國內廠家較少形成自己獨有的設計理念,正處于不斷對外來及新生技術學習和探索階段;在速度技術參數上對比,國外產品更關注加速度的提升,對實現高效加工更具備實際意義;精度參數(定位精度和重復定位精度)的對比,從參展機床提供數據看,國內機床和國外機床差異不大,國內大部分高精度機床都采用了中空冷卻,確實可以提升熱穩定性方面的精度,但是測量值為短期內機床運行測得,長時間連續高速運轉的精度保持性,國內與先進國際品牌機床比還存在一定差距;國內機床品牌完成由通用技術到特有技術的轉化,生產出具有獨到技術的產品,任重道遠。

2. 在智能化方面,自動檢測、自動補償、自動控制、自動管理、狀態監控、3D仿真、RTCP自動標定等功能等方面,FAUNC、西門子、華中數控及自行開發系統的OKUMA在展品中都有提及,但這些功能在國內展品的介紹中并不多;與機器人、托盤有序組合形成自動化產線的功能擴展方面,國內展商提到的并不多;國外幾家機床廠商的設計從場地布置、單元組合可能性、接口的配置等做了詳盡的考慮。筆者認為,國外加工中心產品設計在具體操作上的人性化,及產線布局柔性化的模塊理念,也可以說“平臺”的概念,還是值得我們認真學習的。

3. 無論是國外還是國內的機床產品,在市場的引導下都會走向專業化,專業化意味產品、生產的組織結構,甚至工藝都是一致的,可以根據特定的產品類型,特定的工藝來進行機床結構的設計布局,實現高效率和高質量的加工需求。在這點上,因為哪里有需求,哪里就有市場,國內和國外機床廠家是看不出差距的,誰獲得信息的速度更快,組織管理更加靈活,誰的適應能力就更強。

總的來說,國內數控機床產品在高速高精度、環保節能、模塊化設計等方面還存在一定弱勢,要想達到國際先進,以至領先水平,還有很長的路要走,我們需要不斷提高技術水平和產品品質,甚至是設計理念,以適應市場需求和國際競爭。

受個人知識面和水平所限,文中觀點難免片面,不當之處請同行斧正。

來源:協會銑床分會(廖文杰) 責編:梅峰

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息