自動化的生產環境已經不再是什么新鮮事了。控制系統和信息技術降低了人工參與的需要,這個事實已經存在了幾十年。而整合計量設備則是自動化范例中相對較新的概念。通過將質量檢測整合進生產環節,企業可以受益于其檢測過程中重復性的提升和提高的檢測效率,從而獲得更好的過程控制。

GLOBAL三坐標測量機在一個自動化的電火花加工單元,一個安裝在滑軌上的裝卸機器人完成零件的裝卸

涉及到集成計量設備的自動化系統,其涵蓋了廣泛的潛在選擇。自動式三坐標測量機(CMM),即那些直接應用電腦控制(DCC)的三坐標,已經得到廣泛的應用,在很多情況下自動三坐標幾乎完全替代了手動三坐標,它的測量過程完全由測頭自動完成,所以,自動三坐標測量機是過程測量、向導式裝配加工等自動化系統的一個選擇。采用這些集合技術的優點是較低的操作成本、一致的效能和提升的產品質量。但是,采用這些自動化系統的風險多少還是有的。

計量自動化的障礙

GLOBAL三坐標測量機正在測量裝夾在工裝上的葉片,測量機罩外是負責裝卸的機器人

雖然自動化系統越來越受歡迎,但自動化系統卻有一些局限性。普通的自動化生產系統利用機器人設備方便工件的自動搬運。在某些情況下,如無人職守制造,整合計量工具的全自動化生產單元是效率最高的解決方案;但是在大多數情況下,一個整合了自動和手動進程的半自動解決方案卻是效能最大化的解決方案。當企業評價這些系統的優勢時,需仔細考慮這些系統何時是有意義的,何時是沒有意義的,相關的風險和收益是什么。

最具挑戰性的方面當屬實施這些自動化項目時技術上的限制。在車間集成一個高精度的三坐標測量機通常是不可行的,這是因為車間有振動和溫度波動。另一個局限可能是生產單元的循環時間。周期較長的結果是采用半自動化解決方案。例如,一個工件搬運系統很難判斷機器人在一個小時的時間里是否只移動四次。此外,如果一個車間單元生產工件的速度大于計量設備檢測工件的速度,可能就要設置一個零件緩沖區,以用于容納等待質檢的零件。

制造商可能面臨的更大問題還有工件的清潔——很多人還沒有意識到這個問題。零件加工后,會在其表面上殘余一些金屬屑和油污。在這個狀態下,零件不可能獲得精確的計量結果,而且重復的測量會損壞三坐標測量機的精度。這個時候經濟因素開始起作用。雖然許多人預期的初始成本很高,但是他們卻可能忽略所有潛在開支的因素,例如,可能會需要外罩和零件存放的緩沖區;由于機器人與三坐標測量機之間沒有標準的通訊編碼而缺少交鑰匙軟件解決方案;缺乏有經驗實施工程師;開發成本是必須認真加以考量的其他因素。

為了解決上述的問題,海克斯康計量正在積極改善可行方案。我們的工程師將為之定制程序中間軟件,該中間軟件可以管理三坐標測量機與生產環境之間的通訊,使得車間現場的活動能夠同步。當機器人向三坐標測量機上裝載和卸載工件、與三坐標上的外部設備(如零件夾具)接口時,中間軟件會與工件搬運系統進行通訊以收集環境信息;它管理和顯示所有測量系統狀態,并能夠告訴您測量是否正在進行、循環是否可控、循環是否終止,或者,工件屬性是良好、臨界還是不合格等。

半自動化系統

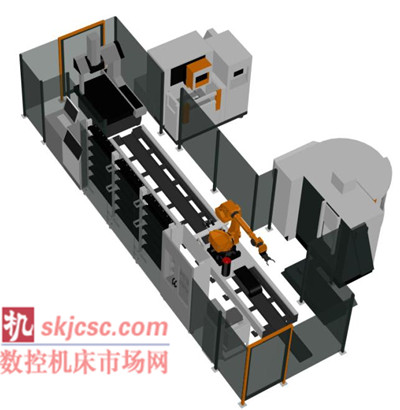

帶有三坐標測量機的自動化制造單元示意圖

有些時候,半自動化系統甚至比全自動化系統更具成本效益。任何制造商最終的目標并不是工廠的全自動化,而是在給定的條件參數下,獲取最大的效能。一個更容易實現的目標,不是絕對聚焦于自動化,而是減小資本支出;例如,一個企業可以高效運行兩臺三坐標測量機,就不需要三臺測量機。在自動化和半自動化工件搬運系統/檢測系統之間作選擇的另一個成本考量因素是勞動力。如,企業可能認為最好消除5個低薪崗位,這樣企業就可以聘請3個高薪人員,這3個人可分別負責編程、操作和維護這個高科技系統。

雖然半自動化的系統可能需要一個高技術水平人員的干預,但它可能是最好的應用解決方案。例如,一個傳送帶上有4個零件托盤,該傳送帶自動裝在測量機上。雖然一個人必須向傳送帶上裝夾零件,保證始終有一個零部件就位待檢。當三坐標操作員因為其他任務走開時,這些零部件不會處于空閑狀態。

哪個選擇是正確的

對那些正在考慮將檢測系統和零件自動化裝卸系統整合到一起的企業,最終的決定將基于應用的細節。初始的一些考量因素包括需求的精度、工件的復雜程度、工件檢測前的清潔能力,以及首選技術——雖然大部分的應用規范強制限定了技術的采用。

咨詢海克斯康計量專家,共同討論所有涉及的因素,以及相關的風險和收益,我們將為企業實現期望提供更好的思路和方案。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com