雷尼紹隨形冷卻解決方案提升注塑成型效率

2017-12-19 來源: 雷尼紹 作者:-

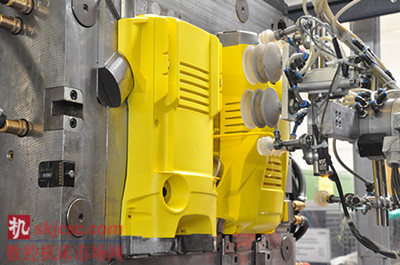

德國Alfred Kärcher公司(凱馳)通過在其注塑成型模具中使用具有隨形冷卻功能的模芯,將每個塑料外殼制品的冷卻時間縮短了55%,極大地提高了公司的注塑成型生產效率。這種特殊模芯由雷尼紹設計,并采用金屬增材制造技術生產。

背景

德國Alfred Kärcher公司(凱馳)生產的高壓清洗機不僅已成為眾多德國家庭必備的清潔設備,而且在國際市場上也備受用戶青睞 — 這些清洗機的顯著特征是其鮮艷醒目的黃色外殼。由于Kärcher高壓清洗機的強大功能和良好口碑,無論是室內還是室外,越來越多的人在家庭的日常清潔中使用了Kärcher的產品。

K_rcher高壓清洗機

為滿足全球市場日益增長的需求,Kärcher每年都要生產數以百萬臺緊湊型清洗機。每年單是Obersontheim一家工廠的K2標準型高壓清洗機的出貨量就超過兩百萬臺。然而,即使已實現如此高的產量,Kärcher仍無法滿足全部市場需求。

挑戰

Kärcher清洗機最具辨識度的特征之一便是它的鮮黃色外殼,但外殼制造同時也是生產過程中的主要瓶頸之一。例如,K2系列清洗機的外殼由六臺注塑成型機生產,每臺機器每天可制造1,496個外殼,但這一數量對于Kärcher來說遠遠不夠,因為Kärcher擁有四條裝配生產線,工人分三班倒不間斷生產,所以每日的K2高壓清洗機組裝量可達12,000臺。

顯然,一種選擇是添置更多的注塑成型機。然而,在協調員Leopold Hoffer看來 — 他是Kärcher的Obersontheim工廠內注塑成型工序的負責人 — 則可以通過挖掘現有設備潛力來提高生產效率。“我們的目標是將成型周期從原來的52秒縮短為40到42秒之間,”他解釋說。為此他聯系了總部位于Pliezhausen的LBC Engineering公司(該公司已于2013年5月被雷尼紹收購),尋求縮短模具冷卻時間的方法。

解決方案

“項目的第一階段是獲取現有模具的數據,以此確定Kärcher提出的目標是否可行,”Kärcher的雷尼紹項目協調人Carlo Hüsken回憶說。雷尼紹利用Kärcher提供的數據繪制出現有注塑成型工序的熱成像圖,然后采用Cadmould® 3D-F模擬軟件進行分析。結果表明,塑材的熔化溫度為220°C,脫模溫度為100°C,而在52秒的整個成型周期內,冷卻時間就占到了22秒。模具溫度用冷卻水進行控制,水流速度為10升/分鐘、溫度為35°C。接下來,雷尼紹對熱成像過程中檢測到的熱點進行重點建模,因為這些區域直接導致成型周期的延長,需要對其進行進一步分析。利用這些數據,雷尼紹完成了一次含有20個成型周期的數據模擬,其中包括對模具壁溫度的分析。

制造中的K_rcher K2高壓清洗機1(圖片來源:Gogoll)

制造中的K_rcher K2高壓清洗機2(圖片來源:Gogoll)

使用中的K_rcher高壓清洗機

根據Hüsken先生的建議,在進行第二次模擬時,雷尼紹改進了噴嘴側的溫度控制方式,即通過在噴嘴側的模具板內加入兩條傳統的冷卻水道,加大對模具板上的鈹銅圓形螺紋接頭的冷卻效果。

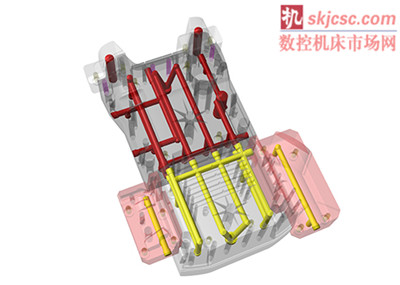

K2黃色后殼生產模具的原始設計

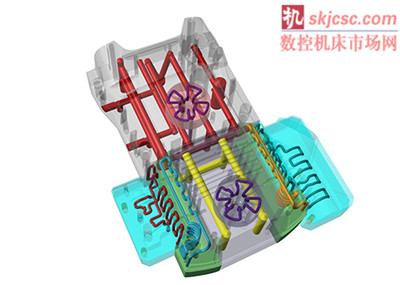

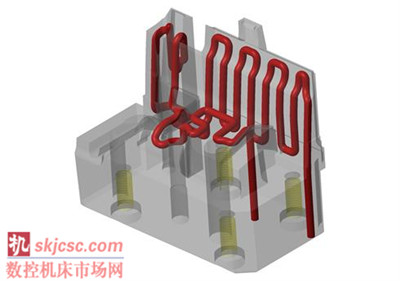

K2黃色后殼生產模具的全新設計,具有隨形冷卻功能

隨后,雷尼紹又進行了兩次模擬,以此評估當應用隨形冷卻時可能獲得的潛在改進。傳統的模具冷卻方式是在模具中鉆孔,以形成網狀冷卻液通道。由鉆孔方式形成的通道其幾何形狀會受到限制,對于比較簡單的模具,這種冷卻方式可以達到預期效果,但對于更為復雜的模具,冷卻效果就會大打折扣。采用隨形冷卻方式的模芯,則使用了金屬增材制造方法,即這類模芯是利用增材方式逐層加工出來的。增材制造方式十分靈活,這意味著模具中冷卻液通道的復雜性幾乎不受限制。一般情況下,模具內的隨形冷卻通道可保持與模具壁的距離均等,因此冷卻效果更加均勻;或者在模具內熱點集中的區域,可加大隨形冷卻通道的密集度,以此為這些區域提供更快速的冷卻。

模擬過程顯示,采用隨形冷卻后,實際上幾乎所有熱點區域的冷卻效率均可得到有效提升,模具壁的溫度降低多達70°C。

最后,在模具中一個沒有足夠空間來設置隨形冷卻通道的區域,Kärcher巧妙地改進了產品設計,以此緩解成型冷卻問題。

根據模擬結果,雷尼紹為Kärcher提出了一個全面的改進方案,指出隨形冷卻可用于改進模具中熱點區域的溫度控制,從而使各個部分的冷卻速率更加均勻,并減少整體冷卻時間。修改后的模具設計加入了兩個增材制造的模芯,可向確定的熱點區域提供隨形冷卻功能。

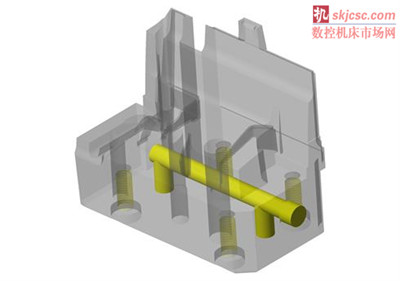

傳統的鈹銅模芯

金屬3D打印鋼制模芯

結果

雷尼紹使用熱成像技術檢查了修改后的模具設計的效果,確認模具壁的溫度可降低40°C至70°C,冷卻時間可從22秒縮短至10秒,減少了55%。Kärcher注塑技術團隊的負責人Volker Neu也通過實際生產證明,新的模具設計加上對一些外圍工藝的重新調整(充料系統、處理系統等),可將成型周期從52秒縮短至37秒。現在,每臺注塑成型機的外殼日產量可從1,496個增加至2,101個。

隨后,Kärcher對其他模具的設計也進行了改進。雷尼紹使用增材制造技術生產了這些具有隨形冷卻功能的模芯,Hüsken先生在制造過程中為雷尼紹提供了積極的支持。

Hoffer先生最初曾對該項目持懷疑態度,現在他說道:“結果比預想的要好,雷尼紹銷售給我們一套完整的改進方案,他們對我們使用的模具進行了全面考察與分析,幫助我們實現最佳生產效率。”

雷尼紹始終在綜合運用各種技術手段的基礎上為客戶提供專屬解決方案。“就我們的案例而言,它既涉及傳統冷卻技術,又涉及隨形冷卻技術,既包含傳統方式加工的冷卻液通道,又包含采用增材制造方式加工的模芯,同時還涉及模芯的真空釬焊技術,”他補充道,“利用所有這些技術,我們才能制定出最合適的生產方案。”

通過這個項目,Hoffer先生收獲了重要的知識和經驗。“將來,我們在設計階段就會更加重視成型冷卻效率,”他說,“在Kärcher,冷卻效率計算將成為模具設計中的關鍵一環。利用這些信息,我們可以決定是使用傳統冷卻方案還是隨形冷卻方案。”

“雷尼紹為我們提供了完美的支持。在這次的項目中,雷尼紹是我們正確的選擇;將來,當我們需要設計閉合輪廓溫度控制方案時,相信它也會成為我們最合適的合作伙伴,”Hoffer先生總結道。

詳情請訪問www.renishaw.com.cn/additive

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息