民機(jī)粱類典型零件的高效加工

2016-8-10 來(lái)源:沈陽(yáng)飛機(jī)工業(yè)(集團(tuán))有限公司 作者:蘇艷 孫樹(shù)強(qiáng)

摘要:文章介紹了在航空工業(yè)中高速切削的大量應(yīng)用,當(dāng)前以高速加工技術(shù)為代表新的加工工藝已經(jīng)顯示很多的優(yōu)點(diǎn)和強(qiáng)大的生命力,成為航空制造技術(shù)提高加工效率和質(zhì)量、降低成本的主要途徑。高速加工不但可以成倍地提高生產(chǎn)效率,還可進(jìn)一步改善零件的加工精度和表面質(zhì)量,解決一些常規(guī)加工中難以解決的某些特殊材料的高效加工問(wèn)題。以具體實(shí)例出發(fā)從機(jī)床、刀具、材料、數(shù)控編程、仿真檢查等方面對(duì)高速加工的關(guān)鍵技術(shù)進(jìn)行了闡述。

關(guān)鍵詞:高速加工;變形控制;仿真檢查;高效加工

由于現(xiàn)代飛機(jī)高性能的要求,其結(jié)構(gòu)具有輕量化、薄壁化和整體化的特點(diǎn),并且為滿足飛機(jī)裝配以骨架零件為定位基準(zhǔn)的要求,零件須實(shí)現(xiàn)精確加工,做到具有較高的精度和表面質(zhì)量。肋零件是飛機(jī)上非常重要的結(jié)構(gòu)件和受力件。肋零件由于其特殊的零件結(jié)構(gòu)及所使用的材料等原因,在加工中易產(chǎn)生較大變形,特別是需兩面加工的肋零件,數(shù)控精加工到位是非常困難的,高速加工則為肋零件的數(shù)控精加工提供了保證。

1、高速切削技術(shù)的概述

高速切削機(jī)床是高速切削發(fā)展的首要條件。其主軸要求有很高的轉(zhuǎn)速、進(jìn)給速度和加速度,機(jī)床結(jié)構(gòu)應(yīng)有很高的靜、動(dòng)剛度和優(yōu)良的力學(xué)性能。由于高速切削加工時(shí)存在離心力和振動(dòng)的影響,對(duì)刀具的幾何精度、裝夾重復(fù)定位精度、剛度和高速動(dòng)平衡的安全可靠性有較高要求。目前應(yīng)用較多的是HSK 高速刀柄和熱脹冷縮緊固式刀柄。合適的CAM 編程軟件在高速切削中也是至關(guān)重要的。

高速切削的優(yōu)點(diǎn)有:(1)隨切削速度提高,材料切除效率增加,大幅度提高加工效率,降低加工成本。(2)切削力減少,平均切削力可下降30%。這對(duì)降低高轉(zhuǎn)速主軸的功耗有明顯影響,并有利于低剛性和薄壁零件的加工。(3)高速切削采用小切深,大進(jìn)給,使加工表面質(zhì)量明顯提高。(4)高速切削90%以上切削熱隨切屑排出,加工工件的溫升小,有利于降低工件的熱變形和減小加工的殘留內(nèi)應(yīng)力。(5)從切削動(dòng)力學(xué)分析,機(jī)床轉(zhuǎn)速提高,使切削系統(tǒng)的工作頻率遠(yuǎn)高于機(jī)床的低階固有頻率,這有利于降低加工表面粗糙度。(6)高速切削時(shí),一般不使用切削液,有利于環(huán)境保護(hù)。

2、零件分析

為了更加合理有效地控制加工方案的全過(guò)程,在零件工藝準(zhǔn)備進(jìn)行之前必須進(jìn)行周密嚴(yán)謹(jǐn)?shù)牧慵治觯业接绊懥慵庸さ年P(guān)鍵環(huán)節(jié)及難點(diǎn)所在。

2.1 零件典型結(jié)構(gòu)特征

(1)雙面肋零件。(2)零件一邊寬(最寬216mm)一邊窄(最窄127mm),容易產(chǎn)生側(cè)彎。(3)變角度外形(最大106.352°),一面外形為開(kāi)角,另一面為閉角,且角度變化大。4)圖紙要求零件直邊外形平面度0.2mm。(5)該零件為關(guān)鍵件。

2.2 材料分析

零件材料為鋁合金擠壓型材,材料牌號(hào):7B04 T6。該合金屬于高強(qiáng)度鋁合金,與其他結(jié)構(gòu)鋁合金相比具有最高的強(qiáng)度性能。在靜載荷下,T6 狀態(tài)的合金對(duì)應(yīng)力集中(孔)的敏感性較低,在小半徑彎曲或偏心拉伸條件下,截面過(guò)渡部位合金的靜強(qiáng)度下降。在厚度不大于75mm 情況下,力學(xué)性能:бb=510~590MPa;бp0.2=450~530MPa。

2.3 新工藝方案的分析與論證

零件整個(gè)加工過(guò)程中,合理的工藝流程設(shè)計(jì)是十分重要的一個(gè)環(huán)節(jié)。工藝流程設(shè)計(jì)主要從零件分析、加工過(guò)程分析、工裝(包括刀具和量具)分析入手。高速切削加工對(duì)切削刀具、切削用量、工藝方案、數(shù)控編程等方面提出了新的要求。新工藝方案的制定要充分體現(xiàn)數(shù)控高速加工的優(yōu)越性,最終要實(shí)現(xiàn)的目標(biāo)主要有:(1) 控制變形;(2)申請(qǐng)專用工裝銑夾;(3)數(shù)控加工一次到位;(4)選擇非對(duì)稱編程加工零件;(5)數(shù)控加工程序優(yōu)化設(shè)計(jì),運(yùn)行時(shí)到達(dá)無(wú)人干預(yù)狀態(tài);(6)提高零件加工效率。

2.3.1 機(jī)床選擇

選用Y2K811 高速銑。機(jī)床Y2K811 參數(shù):雙主軸頭,雙控制機(jī);控制系統(tǒng):FIDIA C20;主軸最高轉(zhuǎn)速:28000r/min ;工作臺(tái)尺寸:10000mm ×2200mm;A/C 角,A:+95/-110,C: ±200; 主軸功率:42kw/h。

2.3.2 工藝裝備的選擇

第一面夾具選用真空平臺(tái)。真空吸附的同時(shí),在周圍適當(dāng)加壓壓板,以增強(qiáng)夾緊力。

真空吸附裝夾優(yōu)點(diǎn)有:(1)零件放置平穩(wěn),裝夾后零件受力均勻。(2)方便零件找正。(3)真空吸附,有利于公差較小的薄壁腹板的尺寸保證。(4)裝卸迅速方便,可縮短輔助時(shí)間。(5)加工方便,零件加工區(qū)無(wú)障礙物限制加工過(guò)程。

第二面選用專用工裝進(jìn)行裝夾定位零件。

專用工裝裝夾優(yōu)點(diǎn)有:(1)專用工裝確定壓板位置和數(shù)量,規(guī)范加工步驟,提高零件加工效率。(2)減少零件數(shù)控加工為躲避壓板的空行程走刀。

2.3.3 刀具的選擇與參數(shù)確定

刀具是高速切削加工中最活躍的重要因素之一,在高速加工過(guò)程中要承受高溫、高壓、摩擦、沖擊和振動(dòng)等載荷,因此其硬度和耐磨性、強(qiáng)度和韌性、耐熱性、工藝性能和經(jīng)濟(jì)性等基本性能是實(shí)現(xiàn)高速加工的關(guān)鍵。本例選擇適合K811 數(shù)控機(jī)床的高速銑刀。

刀具參數(shù)確定原則:(1)力與扭矩必須盡可能小;(2)小切深ap,中等進(jìn)給fz;(3)分層切削,高的進(jìn)給速度vf;(4)高的加工比例時(shí)間,少的非加工比例時(shí)間。

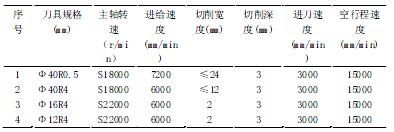

經(jīng)過(guò)上述綜合分析對(duì)比確定刀具參數(shù)如表1。

表1 加工用刀具參數(shù)

2.3.4 工藝流程設(shè)計(jì)

分析可看出,控制變形是加工此零件的難點(diǎn),工藝流程設(shè)計(jì)應(yīng)將變形量控制到最低。

2.3.4.1 定位基準(zhǔn)和程序坐標(biāo)原點(diǎn)的選擇

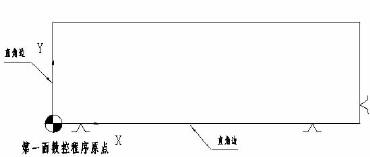

零件第一面加工定位基準(zhǔn)為真空平臺(tái)面;數(shù)控程序原點(diǎn)選擇為毛料相鄰兩直角邊和毛料底面建立數(shù)控程序原點(diǎn)坐標(biāo)系。

圖1 零件第一面定位孔示意圖

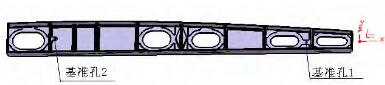

零件第二面加工定位基準(zhǔn)選擇“二孔一面”。“二孔”零件兩個(gè)Φ12H12 基準(zhǔn)孔,“一面”零件底面。數(shù)控程序原點(diǎn)選擇:以基準(zhǔn)孔2的中心和兩基準(zhǔn)孔中心拉直線建立數(shù)控程序原點(diǎn)坐標(biāo)系。

圖2 第二面定位孔示意圖

2.3.4.2 工藝流程的主線

粗銑———校正———時(shí)效———半精銑———校正———時(shí)效———精銑。

在粗加工、半精加工、精加工后一定要安排校正工序,同時(shí)必須要給予充分的自然時(shí)效,這兩個(gè)環(huán)節(jié)必不可少,目的是消除其內(nèi)部大部分的殘余應(yīng)力,以利于后續(xù)加工。

2.3.4.3 加工中各環(huán)節(jié)的分析及加工過(guò)程中余量的分配

粗銑:粗銑直邊緣條和筋條內(nèi)外形,留2mm 余量。粗銑變角度緣條內(nèi)外形,留3mm 余量。

粗加工環(huán)節(jié),零件從毛坯狀態(tài)過(guò)渡到初具雛形。此過(guò)程金屬去除率大,并因所使用材料的加工性能,會(huì)產(chǎn)生很大的殘余內(nèi)應(yīng)力,而殘余內(nèi)應(yīng)力是引起零件變形的根本原因。在大量去除切削余量時(shí),要不對(duì)稱加工,以達(dá)到消除毛料內(nèi)應(yīng)力的作用。所以粗加工的編程方法很重要,合理的編程方法會(huì)減小零件的變形量。

半精銑:內(nèi)、外形均留1mm 余量,腹板到位。

安排半精銑工序,一是因?yàn)榱慵牧鲜卿X合金擠壓型材,加工性能亞于板材;二是因?yàn)榘刖娭兄饾u去除余量會(huì)逐漸減小零件的殘余內(nèi)應(yīng)力,對(duì)控制變形十分有利是非常有好處的。半精銑后留1mm 余量,主要是考慮到零件結(jié)構(gòu)一頭寬一頭窄,加工時(shí)容易產(chǎn)生側(cè)彎,校正很難消除零件側(cè)彎變形,需給精加工留有足夠的余量。精銑:緣條、筋條厚度到位。

精銑金屬去除率較低,主要任務(wù)就是保證零件外緣及壁厚。

2.4 數(shù)控程序的編制

前文提過(guò)高速銑削加工對(duì)數(shù)控編程系統(tǒng)的要求越來(lái)越高,這里采用CATIA 軟件,此軟件容量大、處理能力強(qiáng)。

高速切削編程首先要注意加工方法的安全性和有效性,其次,要盡一切可能保證刀具軌跡光滑平穩(wěn),這會(huì)直接影響加工質(zhì)量和機(jī)床主軸等零件的壽命,最后,要盡量使刀具載荷均勻,這會(huì)直接影響刀具的壽命,為此采用了如下措施:

(1)采用順銑方式進(jìn)行分層銑削;

(2)路徑規(guī)劃,以及粗加工、半精加工、精加工的編程策略;

(3)避免刀具軌跡走刀方向的突然變化,保持刀具軌跡平穩(wěn),避免突然加速或減速;

(4)下刀或行間過(guò)度部分采用斜式下刀或圓弧下刀,避免垂直下刀直接接近工件材料;

(5)刀具軌跡編輯優(yōu)化,避免多余空刀;

(6)粗加工不是簡(jiǎn)單的去除材料,要注意保證本工序和后續(xù)工序加工余量均勻;

(7)在切削量大的地方,比如轉(zhuǎn)角前后,降低走刀速度,使加工平穩(wěn),單位時(shí)間內(nèi)的切削量保持恒定(K811 數(shù)控機(jī)床本身具備轉(zhuǎn)角降速功能,這里無(wú)須設(shè)置。);

(8)盡可能減少程序塊,提高程序處理速度;

(9)程序分層、進(jìn)給速度、切削寬度、切削深度均嚴(yán)格按照刀具參數(shù)設(shè)定,另外為了避免轉(zhuǎn)角余量過(guò)大、余量不均勻特意增加半精銑清轉(zhuǎn)角程序,并將小刀修腹板殘留放在精銑內(nèi)形后面,防止產(chǎn)生干涉;

(10)程序開(kāi)頭:①粗加工,加指令G302;②精加工,加指令G301或G304。

3、結(jié)論

高速加工技術(shù)是世界范圍內(nèi)倍受關(guān)注的前沿技術(shù),它將極大地促進(jìn)加工效率的提高和產(chǎn)品品質(zhì)的改善。目前數(shù)控加工廠高速加工技術(shù)主要用在壁板類零件的加工上,而型材、模鍛件和鑄件零件的高速加工技術(shù)還在探索之中。文章為粱類零件的高效加工增加了寶貴經(jīng)驗(yàn)。

參考文獻(xiàn)

[1] 何永利.鋁合金高速切削表面粗糙度的實(shí)驗(yàn)研究[J]. 機(jī)械設(shè)計(jì)與制造,2006(1).

[2] 賈秀杰.鋁合金高速銑削過(guò)程切屑成形機(jī)制研究[J].輕合金加工技術(shù),2009(7).

[3] 艾興. 高速切削加工技術(shù)[M].北京:國(guó)防工業(yè)出版社,2003,10.

[4] 王先逵.機(jī)械制造工藝學(xué)[M].北京:機(jī)械工業(yè)出版社,2013,6.

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別