埃馬克:感應加熱節拍時間更短、工藝可靠性更高

2019-8-5 來源:埃馬克 作者:-

更快、更精確、更高效——感應加熱憑借這些優勢,已征服了多個應用領域。該工藝具有易于集成、生產率高且能耗低等特點,例如,在焊接和熱套裝配前的加熱工藝,淬火的硬化工藝或樹脂浸漆預熱工藝,感應加熱都能充分發揮其典型優勢。EMAG eldec 的專家們對這些優勢了如指掌:30多年來,公司一直致力于設計研發高品質、耐用型感應加熱電源。如今,這家公司的專家們正利用低頻技術 (LF) 擴展其產品范圍。多項具體應用實例表明:工藝可受益于更短的節拍時間以及更高的可重復性。

Dirk Schlesselmann,eldec 公司應用技術研發部副經理。

焊接和熱套裝配工藝對于汽車制造尤其具有挑戰性,因為必須以較短的節拍時間完成大量工件的加工,并且在加工時不得造成材料結構過度改變-這就是為什么感應加熱通常是相互關聯的整個工藝流程中不可或缺的一個部分。使用這項技術可以非常快速地使部件達到工藝所需的加工溫度。達到加工溫度之后便可以立即開始主要加工工藝。當然,部件不可過熱,不可出現硬度降低、氧化或變形等現象。

低頻技術在試驗中大放異彩

eldec技術中心的應用實例證明了EMAG eldec低頻感應電源 (LF) 在此方面所具備的優勢:目標是將一個簡單的齒圈(類似于齒輪)加熱到200 攝氏度至370 攝氏度之間的溫度,并盡可能達到較短的節拍時間和工藝可靠性。為此,專家們借助數值計算,將低頻感應加熱與典型的中頻感應加熱進行了比較。結果顯而易見:

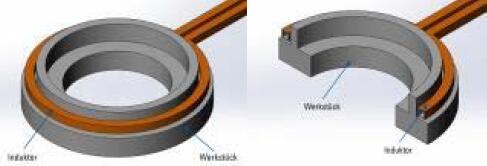

eldec 感應技術的典型應用:須將齒圈加熱到最低200 度至最高370 度的溫度。

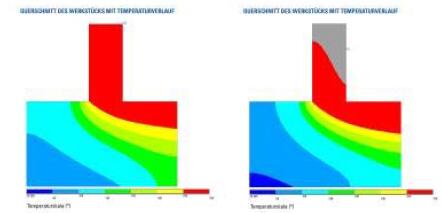

兩種溫度分布——分別在五秒的加工時間后:使用2 kHz(左圖)時,齒圈顯示達到所需的溫度200 攝氏度——紅色表示:達到目標溫度。沒有超過允許的最高溫度370 攝氏度。使用12.5 kHz(右圖)時,最高溫度必須提升到420 度——灰色表示:超過最高溫度。

. 使用2 kHz 低頻、過程持續時間為五秒時,整個齒圈都已達到所需的最低溫度200 攝氏度(見圖)。

? . 如果使用12.5 kHz 中頻,則允許的最高溫度必須提升到420 攝氏度。否則,在規定的五秒內,整個齒圈中無法達到200 攝氏度的最低溫度。但此時,不得再提高最高溫度。

. 或者,在使用中頻時也可以延長過程持續時間。此時,需要8.5秒的加熱時間才能實現所需的溫度分布(在不超過最高溫度的情況下)。

體積內快速加熱

“采用試錯方式時,我們會制造一臺感應器,進行測試,然后再重新設計;與這種方法相比,使用數值計算可以更精確、更快速地設計出所需的過程。這些結果可以很好地轉化為實踐應用,并能非常清楚地證明低頻技術所帶來的優勢,”eldec 公司應用技術研發部副經理Dirk Schlesselmann 解釋說,“低頻加熱的速度更快,因為磁場能夠更深地穿透到部件中。因此,與中頻技術相比,我們能顯著縮短節拍時間,此外還能更容易地保持在所需溫度過程范圍內,并降低過熱的風險。還有很重要的一點就是,出現的溫度梯度更小。

這意味著,部件裂開的風險更小。”在此背景下,EMAGeldec 的感應技術專家們可以提供多種采用低頻技術的感應電源(功率:50 至500 kW,頻率范圍:2 至8 kHz)。這項技術可應用的范圍極廣:例如,在預熱傳動齒輪以進行焊接、熱套裝配電動機外殼中的定子、浸漆定子或淬火后回火時,這項技術應用具有很大的益處。“原則上,若要在較短節拍時間內對體積內的任何地方進行加熱,便可以使用低頻技術。我們的低頻感應電源不僅可確保更快的流程,而且還可以實現高的工藝可靠性。此外,設備所采用的尖端技術也為其錦上添花。這些設備采用IGBT晶體管技術,其效率超過90 %,且能精確計量能量。我們希望能夠立即將這些低頻領域的優勢有針對性地推向市場。”

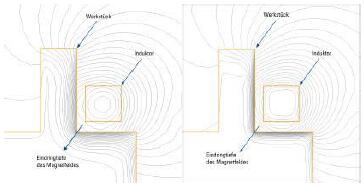

使用低頻2 kHz(左圖)時,磁場能夠更深地穿透到部件中(右圖:使用中頻12.5 kHz 時)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息