由于獲得了德國總統科技和創新獎(Preis des Bundespräsidenten für Technik und Innovation)的提名,Concept Laser 公司的 Frank Herzog 先生現如今可謂“精英中的精英”。

柏林/利希滕費爾斯 (Lichtenfels),2015 年 11 月 06 日——近日據悉,作為一家 3D 金屬打印機器和設備制造企業的創始人兼執行合伙人,Frank Herzog 先生和他的兩位項目合作伙伴一起被提名為“2015 年度德國未來獎”的候選人。 而能夠入圍這一“精英中的精英”的獎項對于正值周年慶的 Concept Laser 有限公司而言無疑又樹立了一座新的里程碑。“德國未來獎”是由德國總統設立的科技和創新獎項。 獲獎者均為工業和科研領域的開發人員,他們通過各種項目和創新計劃,以特殊的方式維護了德國作為創新基地的地位,可謂實至名歸。 而由于獲得了提名,現在 Frank Herzog 已經成為了“精英中的精英”。Frank Herzog 先生表示: “在2014年連續榮獲巴伐利亞州 50 佳和德國經濟創新獎決賽提名之后,今年該獎項的提名對于我而言是莫大的榮幸。 同時,這也是對由我研發的 LaserCUSING 工藝所蘊含的巨大潛力的一種肯定。”

圖1:Frank Herzog,Concept Laser 執行合伙人:“在2014年獲得巴伐利亞州 50 佳和德國經濟創新獎決賽提名后,對于整個團隊和我而言,該獎項提名是莫大的榮幸。這同時也是對 LaserCUSING 工藝所蘊含的巨大潛力的一種肯定。” (圖片來源: Concept Laser 有限公司,利希滕費爾斯)

標題為“民航制造領域的 3D 打印——一場正在興起的加工行業革命”的項目在創新程度和商業可行性等方面最終征服了 2015 年度德國未來獎的終審評委。 于是,由 Peter Sander (漢堡空客新興技術和方案部門負責人 )、Claus Emmelmann 教授(漢堡 Laser Zentrum Nord 有限公司首席執行官)和 Frank Herzog(德國利希滕費爾斯 Concept Laser 有限公司創始人和業務管理合伙人)所組成的項目團隊獲得了 2015 年度德國未來獎的提名。

圖 2:“德國未來獎” 或“聯邦總統技術和創新獎”的圖標(圖片來源: © 德國未來獎)

項目的核心涉及的是首款“打印”出來的鈦合金件,具體而言是空客 A350 XWB 機型上的一只“托架”。 而作為具有“仿生學”特性的固定和連接件,它在飛機的輕量化設計方面起到了重要的作用。 這項涉及多個工業領域的研發成果顛覆了飛機結構件的加工方式,同時也在民用飛機領域實現了“輕量化”生產。 迄今為止該部件都是用鋁合金(Al)銑削加工而成的。而現在可以用鈦合金(Ti)將其打印出來,可以節省大約 30% 的重量。

先驅精神引領成功

在金屬激光熔融領域,Frank Herzog 先生稱得上是先行者。 1998 年,原有的塑料燒結技術最終促成了 LaserCUSING 工藝的研發。當年,在大學期間的 Frank Herzog 就認為,如果在塑料上可行的話,那么在金屬上也一定能夠做得到。在工藝研發的初期,部件中的應力和不能完全熔融的金屬粉末是他要面臨的最大的兩項挑戰。然而經過不懈的努力,通過隨機照射(智能曝光)技術和固定激光發生器的引入,使得這些問題都得到了解決。

2000 年,這些先驅性的工作最終促成了 Concept Laser 公司的成立。而到 2001 年,公司已經在法蘭克福舉行的 Euromold 展會上公開展示了自己的原型機 M3 Linear,拔得全球范圍內工業領域 3D 金屬打印方面的頭籌。 一年后,Concept Laser 公司便已經交付了全球第一批設備。

這種增材制造技術一開始還被人們視作天方夜譚,可沒過多少年就已廣泛地運用在眾多工業領域和應用中。現在,在全球范圍內超過 400 臺的裝機量就是最好的證明。Concept Laser 15 年的歷史同時也見證了相關工藝發展在這 15 年中所取得的成績,其中不乏大量的創新和專利。現如今,公司已經擁有了獨立的研發部門,該部門的員工人數超過 50 名。此外,Concept Laser 有限公司還作為合作伙伴與大學、科研機構和工業企業開展了廣泛的科研合作。另外,公司還擁有 50 多項已授權的專利。目前,Concept Laser 有限公司正在申請的專利數量已有約 100 件, 其中很大一部分在不久之后就能獲批授權。由該公司提出專利申請的發明數量一直在不斷增加。

2015 年 Concept Laser 公司的 15 周年慶從數據上為我們展現了其輝煌的業績。在 2014 年取得了 75 % 的增長之后,Concept Laser公司繼續保持高水平增長。2014 年,公司總共交付了

110 臺激光熔融打印設備。而 2015 年交付的設備數量將超過 150 臺。和已經非常成功的去年相比,這意味著銷售額預計會增長 35 %。

LaserCUSING 工藝:

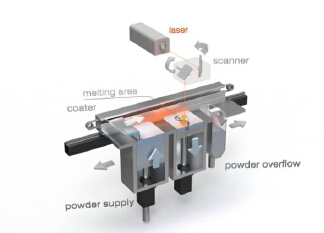

LaserCUSING 這個概念由 CONCEPT Laser 的首字母 C 、Laser(激光)和英文的 FUSING (熔融) 共同組成,技術說明如下:熔融工藝使用 3D CAD 數據逐層生成部件。通過該工藝可以不使用模具就可以制造出復雜幾何形狀的部件,以及采用傳統制造方法很難或者根本無法制造的部件。

通過 LaserCUSING 工藝可以高精度制造可承受機械和熱負荷的金屬部件。視應用情況而定,可以加工不銹鋼和熱作鋼、鋁合金或鈦合金、鎳基超合金、鈷鉻合金或者貴金屬如金或銀合金等。

在 LaserCUSING 工藝中通過高能量的光纖激光器使細粉狀金屬局部熔融。冷卻后,材料自行固化。部件的輪廓通過借助反射鏡偏轉裝置(掃描器)實現的偏轉激光束來生成。通過逐層 (每層厚度 15 – 150 μm) 降低加工底板、重新涂覆粉末并重新熔融來實現部件的加工。

Concept Laser 設備的特點是能夠對薄片區域(也稱為“島”)隨機(智能)控制,然后逐個進行加工。 這種獲得專利的工藝在制造巨大部件時可顯著降低部件中的應力。

圖3:LaserCUSING 工藝示意圖(圖片來源: Concept Laser 有限公司,利希滕費爾斯)

增材制造技術的一般特性

增材制造技術在輕量化和提高部件性能等方面拓展出了廣闊的空間。具體的關鍵詞包括:功能集成、輕量化潛力、仿生學和拓撲學、資源保護、減少廢料、幾何形狀自由度、一步加工到位、減少裝配環節、選擇性密度、實時生產(包括“按需”生產)以及優化成本結構(例如通過 24 小時無人值守的不間斷生產)。和傳統的切削加工工藝相比,激光熔融工藝的優越性使其在許多領域內都可以很好的應對加工環節中所要面臨的現實挑戰,從而成為解決這些問題的不二之選。在數字化時代,對于加工領域的專家而言,增材制造技術的特點主要體現在自動化程度高、加工速度快、質量好、材料多樣性和生產環境友好性等多個方面。最后,應用在數字化過程鏈上的增材制造技術也是對“工業 4.0”戰略的一貫落實。

激光熔融技術對于飛機制造業的意義

在增材制造技術的框架條件下,金屬激光熔融技術對于飛機制造業而言意義越來越重大。而加工速度快、部件成本低以及在成型方面前所未有的自由度同樣也是飛機制造業選擇這一工藝不可辯駁的理由。作為新的關鍵詞,“輕量化”和“仿生學”也已經為人們所熟識。如今已開始顯現出新的趨勢:作為一種增材制造技術,它改變了飛機制造業研發人員的設計思路。在未來進行飛機部件設計的時候,不僅可以針對性地滿足力學特性,同時還可以兼顧輕量化設計要求。和如今通過傳統工藝加工的部件相比,使用激光熔融技術加工出的與安全有關的部件不僅能夠提高質量、減輕重量,而且還能夠延長使用壽命。除此以外,在材料特性方面也會略有不同。Claus Emmelmann 教授說:“使用激光增材技術加工的材料強度會有所提高。雖然材料的可延展性相對變差,但通過正確的熱處理工藝就可以重新增強。”除此以外,該工藝的突出優勢還體現在可持續性、對資源的保護以及對成本結構的優化。

圖4:空中客車 A350 XWB 用鈦合金和 LaserCUSING 工藝加工制成的仿生學客艙托架(圖片來源: 空中客車)

作為推動因素的形狀自由度和輕量化潛力

形狀自由度和減重是飛機制造業選擇金屬激光熔融技術的兩大理由。“輕量化”這一理念可以幫助航空公司在運營環節提高飛機的經濟性。而通過減重,則可以降低燃油的消耗量,或者反過來提高飛機的裝載能力。在設計一款新飛機的過程中,需要以最小的批量加工數千種所謂的 FTI (Flight Test Installations) 托架。增材“分層制造”技術讓設計人員能夠設計出全新的結構。而實際情況表明,這樣加工出的部件相比傳統的鑄件或者銑削加工件可以減重超過 30 %。此外 CAD 數據還可以被直接應用于增材制造技術。由于不需要模具,因此不僅可以降低成本,而且可以將加工時間最多縮短 75 % 。由于不需要采用任何模具,因此現在可以盡可能早地加工出接近量產件要求的功能樣件。為此,不需要為模具投入任何前期成本。您可以在設計的最初階段發現潛在的設計缺陷,同時對項目進程進行優化。Peter Sander表示:“過去,部件研發周期大約為六個月,而現在只需要一個月。”

圖 5:空中客車 A350 XWB(圖片來源: 空中客車)

部件或者產品設計方面的仿生學

通過金屬激光熔融技術可以加工出最精細的結構,甚至包括類骨骼的多孔結構。“因此,未來的飛機部件將會變得更加的‘仿生’。”Peter Sander 預測道。 而大自然經歷了數百萬年的時間來優化功能和輕量化原理,同時合理地將資源消耗降至最低。它這樣做絕對是有道理的。目前,空客正在對這些來自大自然的解決方案可行性進行結構化的分析。借助激光的“智能曝光策略”就可以有針對性地實現激光對部件的加工,令后者在結構、強度和表面質量等各個方面滿足個性化的需求。 Peter Sander 說:“最早的一批原型件在仿生學應用領域顯現出巨大的潛力。該工藝可能會在設計和加工領域引發一次根本性的變革。”

作為重要指標的質量

對于飛機制造商而言,在部件的加工制造階段,檢驗無疑是工業化組成模塊中最重要的一個環節。 Peter Sander 說道:“在實踐中,Concept Laser 的質量管理模塊 QMmeltpool 具體是通過如下的方式落實‘過程內監控’的:在一塊僅有 1x1 mm² 的加工面積上,系統會借助相機和光電二極管實現對過程的監控。并將這個過程記錄下來。”從 2016 年開始,還會在該模塊的基礎上增加 QMmeltpool 3D。有了它,原來對制造過程基于時間的 2D 監控將會變為基于位置的 3D 檢驗環境。現在,系統不再僅僅返回基于時間的數據,而是和計算機X射線斷層造影(CT)一樣,會額外返回基于位置的信號,從而實現明確的定位。有了這些信號,就可以生成部件或其結構的 3D 數據集。這樣就可以為部件創建非常精確的 3D 模型。以此方式,QMmeltpool 3D 可以提示部件上可能存在的缺陷部位。繼而也就可以最大程度地減少后續的檢驗及測試工作。另外,數據在加工完畢后可以被立即使用,因而也就節省了時間。其他一些能夠實現主動質量保證的質量管理模塊還包括 QMcoating、QMatmosphere、QMpowder 和 QMlaser。 它們會測量或者監控激光的功率,或者金屬粉末是否達到了最佳的層次結構,同時對整個加工過程實現全方位的記錄。質量保證的另外一項舉措就是采用封閉式系統進行加工,從而保證了過程的無塵和無污染。

通過上述的措施,就可以徹底避免出現任何對加工過程造成不良影響的干擾因素。Frank Herzog 對此說道:“現如今,我們完全可以確保加工工藝的受控性、高度可重復性和過程的可靠性。”Emmelmann 教授強調道:“借助質量保證軟件,使得我們能夠對重要的數據,例如激光參數、熔池特性以及保護氣體的成分進行監控和記錄。因污染所導致的干擾因素可以被完全杜絕。”

在這一領域,Concept Laser 同樣可以算得上是先行者。從 2004 年起,公司就已經開始嘗試使用多套模塊以實現質量改善/監控。

“綠色技術”實現對資源的保護

在對飛機部件進行銑削加工的過程中,所產生的廢料最多有 95 % 可以回收利用。如果采用激光熔融技術的話,那么用戶將可以獲得所謂的“接近最終輪廓的部件”,其廢料只占大約 5 %。“在航空工業,我們將其稱為‘Buy-to-Fly比率’,90 % 則是一個理想值。 當然,這個參數還會體現在能耗方面。”Claus Emmelmann 教授說道。因此,針對高品質且昂貴的飛機材料,例如鈦合金,這種加工工藝絕對是具有吸引力的。不使用模具的加工工藝不僅可以節省時間,而且還可以優化成本結構。合理的能量消耗和資源保護是激光熔融技術的兩大特征。Frank Herzog 說:“LaserCUSING 是一種‘綠色技術’,它在生產環節能夠更好地落實生態及環境保護方面的要求。”

圖 6: X line 2000R® 結合了世界范圍內最大的金屬激光熔融加工空間(800x400x500 mm3)和更高的加工速度。 X line 2000R® 的多路激光技術通過 2 x 1000 瓦的激光,可以對照射時間直接產生影響。(圖片來源: Concept Laser 有限公司,利希滕費爾斯)

備件供應 2.0: 實時、分散化并且“按需供應”

航空工業將下一個目標放在了備件上。將來,備件的生產加工將會實現分散化和所謂的“按需”生產。除此以外,整個加工過程不需要用到任何模具。 一旦有部件出現故障問題,那么,就可以直接在現場加工備件。分散式的加工制造網絡將會興起,從而可以實現全球和地區性的戰略布局。這樣一來,就可以最大程度地縮短運輸里程,繼而縮短交貨期。結果是可以縮短飛機因必要的維護保養所導致的停機及檢修時間。有些部件雖然極少使用,但由于現代化機型的使用壽命普遍延長,因而必須為它們設立大型備件倉庫。而在將來,這樣的備件倉庫的規模可以顯著縮小,進而減少資金占用量,尤其是那些安全性部件可以更快的投入使用。在航空工業面臨的成本壓力的情況下,這絕對具有極大的誘惑力。

展望

作為 3D 打印技術的激光熔融技術能夠加工出“更加智能的部件”,它們在幾乎所有性能指標方面都超越了傳統工藝制造的部件。尤其是在航空和航天領域,相關的專業人士已經將其稱之為一場革命。目前,由于批量結構的原因,航空和航天業在增材制造領域僅僅扮演著開路先鋒的角色。但隨著加工速度和加工量的不斷增加,一定能夠在更多其他工業領域產生聯動效應。而在這里,重點行業則包括汽車制造業、牙科和醫療以及工具和機床工業。最后,正如 Laser Zentrum Nord 向我們所展示的那樣,分散布局的加工服務商還會催生新的業務模式。 這樣一來,從價值創造的角度而言,還可以讓生產從低成本國家重新返回到位于歐洲和美國的傳統研發和工業基地,繼而進一步強化這些地區的創新能力和速度。

關于“2015 年度德國未來獎”

德國總統通過該獎項表彰那些將自己的創新成果成功轉化為被市場所接受的產品、并且因此創造就業崗位的研究和開發人員。該獎項的獎金為 250,000 歐元。德國未來獎將于 2015 年 12 月 02 日在柏林舉行頒獎儀式。

對于有推薦資格的機構所提交的項目,將會由十位來自科學和經濟領域的專家通過一整套嚴格的、多階段程序對其進行評估。最終,將會選出三到四個項目作為提名入圍最終的評比,同時接受公眾的監督。對于德國總統技術和創新獎而言,這幾支團隊算的上是“精英中的精英”。

2015 年 12 月 02 日,一切就將揭曉: 德國總統 Joachim Gauck 將會安排一場隆重的慶祝活動,并根據評委們的評判,向最終勝出的精英中的精英團隊授予榮譽。

關于Concept Laser

Concept Laser 有限公司是一家來自利希滕費爾斯(Lichtenfels,德國)的獨立企業。公司自 2000 年成立以來,一直都是激光熔融技術領域的創新推動者,憑借獲得專利的 LaserCUSING® 技術從事跨行業的經營活動。

LaserCUSING® 這個詞由 CONCEPT(概念)的 C、Laser(激光)和英語 FUSING(熔融)組成,描述的是這樣一種技術:使用 3D CAD 數據逐層生成部件的熔融技術。該方法可在不使用模具的情況下制造出復雜幾何形狀的部件,而這是常規制造方法很難或根本無法做到的。

利用 LaserCUSING® 技術既可以制造帶有貼近輪廓的冷卻系統的模具嵌件,也可以直接制造飾品、醫療、牙科、汽車、航空航天行業用的部件。原型件和量產件皆可制造。

公司可提供標準設備和客戶定制的金屬激光熔融設備方案。在 Concept Laser 公司,全方位服務(Full Service)這一選項意味著:客戶可以購買金屬激光熔融設備,也可以直接利用公司的服務和開發能力。

Concept Laser 的激光加工設備可加工不銹鋼、熱作鋼、鈷鉻合金、鎳基合金粉末材料以及像鋁合金和鈦合金這樣的活性金屬粉末材料。公司也可提供用于制作飾品的貴金屬,例如金合金或者銀合金。

LaserCUSING® 為眾多行業在進行產品開發的經濟性和速度方面開辟了新的前景,這些行業包括:

• 醫療和牙科

• 航空航天工業

• 刀具與模具制造

• 汽車制造與賽車運動

• 飾品

• 機械制造

這些設備可縮短開發時間并明顯減少開發成本,同時在產品開發過程中又具有明顯更高的靈活性。

Concept Laser 公司的高質量要求、經驗水平和參考案例彰顯了其解決方案的工藝穩定性和成本效益,這些方案的效率也經過了日常生產的證實并以降低單位成本為首要目標。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com