在第六屆中國國際機器人高峰論壇上,上海發那科機器人有限公司機器人系統工程部部長童梁做了題為《超越4.0,從無人工廠到智能工廠》的演講,以技術的實例分享了發那科在新技術方面的探索。

上海發那科機器人有限公司 機器人系統工程部 部長童梁先生

發那科是全球化的企業,在世界各地擁有46個國家有252個分支機構,上海發那科機器人有限公司是其重要的組成部分。發那科目前提供三塊產品,第一類是各類數控產品;第二類是機器人,這一塊上世界占有率第一;第三塊是智能機器人。

發那科的機器人有650多款,從固定安裝機器人到各種安裝的機器人,產品覆蓋電焊、涂膠等,任何的應用都有合適的解決方案。目前,全球各地有42萬臺裝機量,每年有6萬臺的速度,在中國有超過4萬臺的裝機量,并且每年以1萬臺的增長速上升。

在發那科的工廠,所有的設備都是由自己的機器人制造的,不停的日夜制造,無論是從CMC的馬達還是CMC的控制以及各種零部件,最后用機器人來裝備機器人,向世界各地發送發那科高質量的產品。

發那科已經實現無人化的制造,第一個是人的數量可以降低。另外一個,呈現給大家的是小設備的制造率,機器人只是整個制造設備當中的一塊,有很多高附加值的設備,如果設備能夠24小時不間斷的工作和生產,每個小時的設備折舊率就大幅度下降,小時設備折舊率下降,意味著發那科所生產每個零件小時的加工成本下降,這就為企業帶來巨大的價值。機器沒有感情,人有感情,早班和晚班的一致率有沒有不同?采用無人話和機器人話以后,整個社會能夠為我們提供了一個高效生產、高品質一致品質的可能,發那科只是貫穿這樣的一個理念。

發那科實現了無人工廠以后,隨著技術發展,我們探討以下三大技術實踐:一、機器人發展的未來協作機器人;二、工業大數據對于我們在實踐工業制造當中的應用;三、人工智能在人工編程方面的應用。

第一塊就是協作機器人,在發那科的制造工廠,我們有協作機器人方面的真實應用案例,我們可以看到人裝配的機器和機器人,能夠承重20多公斤的物體,并且移動到精確位置,跟人機進行協作裝配的真實案例。我們的制造業需要什么樣的自動化?當操作人員數量減少,機器人大量增加的時候,制造業人數為零的并非我們需要的,平衡投資額,員工總數,有一定柔性的這樣的自動化生產性,才是我們制自動化追求的目標。

發那科綠色機器人近幾年才推出來,2015年的工博會我們推出來CR—35IA,因為市場的需求,2016年工博會我們將會發布4公斤及7公斤的機器人。

綠色機器人除了具備機器人常規的功能外,有一個本質區別,就是它的精度,小型的一般在0.02,有些企業的精度是在0.1,價值的區別,性能區別就在此。

綠色機器人我們能夠做什么?重要的是車廠,發那科在四大工藝當中,90%以上實現自動化,我們走進裝配車間還是發現大量的人力,有了綠色機器人以后,我們可以在備胎的安裝、裝配主胎、裝配部件供給都可以進行。

工業大數據對于我們在實踐工業制造當中的應用。如果一個汽車制造廠停機的話,2小時有可能總經理副總經理都要到現場,設備不可能換,我們需要對機器人進行一次體檢,在機器人壞之前,我們就能夠檢測出它某些特征,來判斷出已經存在的一些隱患。比如說減速機,或者說馬達,我們可以看到正常的減速機,在減速機壞掉以后,檢測出來扭矩的問題,這需要大數據的分析。

通過數據分析以后,我們就提出一個更換的問題,我們不需要等設備在現場換,可以通過我們的節假日,通過我們在工作當中一些安排,能夠主動的去換,針對這樣的一個應用發那科推出來這樣的一個網絡連接的修復,所有的處于邊界的,不管是機器人還是周邊的所有其他的設備,發那科通過網絡連接到云上去,實現機器人和機器人的協作,以及單元的協作,不同的協作有不同的作用,越到上面越慢,以這樣的模式打造我們未來的智能工廠。

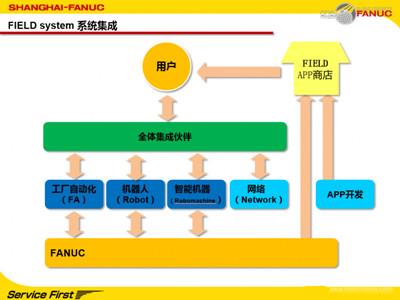

發那科提出來在我們的邊界到云之間增加一個物,在這個過程當中,所有的數據經過預處理,然后來解決網絡當中通道堵塞的問題,沒有價值的進行過濾,我們搭建開放的平帶,這個平臺叫FIELD System,發那科也作為一個簡單的應用放在這個平臺上,所有的合作伙伴,傳感器的廠家,包括發那科最終的用戶都可以寫自己的APP,通過這樣的APP來管理所有的設備。

這樣的一個產品叫做發那科的FIELD System,保證數據在網絡傳輸上面的安全。這就是一個架構,所有邊界的設備連接到服務器上,網絡的服務器連接到云上,它有防火墻,這一塊交給思科專業的互聯網公司解決。所有的APP發那科可以寫,發那科的用戶也可以寫,在蘋果商店可以出售。

比如說在工廠里面運作,運作所有的數據都給服務收集器,這些數據到云上進行分析,對這個數據分析以后,把最后的一個報告傳給發那科,或者傳給發那科的客戶,發那科收到這些報告的時候直接準備好我們的配件,通過我們的快遞到周末為我們的客人提供這樣的服務,不僅僅是售后單位,有些單位有刀具,刀具使用有消耗,打磨有消耗,所有都可以往物聯網為基礎的云里面走。

ZDT這個系統,美國有一家公司,美國有4千臺機器人,每天都不停的為客戶做現場設備所需要服務的各種各樣的,提供這樣的一個報告和服務。

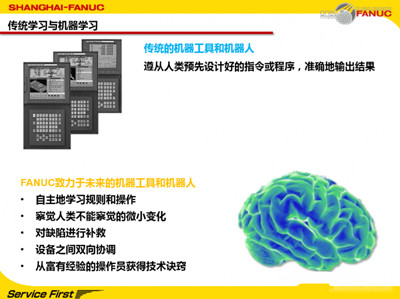

第三塊是關于人工智能的定義。我們探索怎么實現散亂堆件,機器人的抓取,傳統的就是通過編程,但是編程的量非常大,手抓和這些框的干涉,以及各種各樣的姿態,就需要非常有經驗的工程師來解決,我們想能不能把這個任務交給我們的人工智能?

怎么做?通過機器人深入的學習,機器人常識截取這個物體的時候,可以對成功的和不成功的圖片進行歸類,成功的歸為一類,不成功的歸為另外一類,通過大量的數據學習以后,機器人可以自主的判斷出來什么樣的圖片?什么樣的姿態成功概率比較低?從而引導能夠自主完成這樣編程的提高。

最早的時候機器人在學習階段,早期學習的時候有很多的失敗,經過一千次學習以后,他的成功概率,現在能夠達到60%。通過5千次學習之后,他的成功概率能夠達到90%,這就是人工智能怎么樣能夠在編程方面適用。

趙杰老師提出過,這個學習過程有可能很長,有了網絡以后,可以有5臺,甚至上百臺同時進行學習,學習的時候分享這樣的一個成果,最后每臺機器,不管你學的還是別人學的都有同樣的支持,來實現快速的學習。

我們對未來工廠的描繪,具有網絡連接的,并且具有人工智能的。發那科的目標是專注于為我們的未來工廠打造不停止生產的工廠,這就是我們制造業所需要的一個未來,發那科經歷了從8小時的無人工廠到72小時周末工廠,到每個月生產720小時不停歇的工廠,發那科希望打造未來能夠有智能,能夠隨時告訴我們整個工廠狀況的基于互聯網,或者大數據,包括協作數據這樣的工廠。

文自:中國機器人網

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com