直線七軸工業機器人搬運系統在沖壓生產線上的應用

2021-3-20 來源:東風汽車集團技術中心 作者:董鍇

【摘要】隨著我國汽車工業的高速發展,金屬板材沖壓自動化技術取得長足進步,尤其是工業機器人搬運系統在自動化沖壓生產線上的廣泛應用,為高柔性、高效率的沖壓生產線提供了很好的解決方案。本文通過分析在某汽車公司沖壓車間所采用的

機器人直線七軸技術,闡述了該技術的特點和優勢。現代汽車工業具有生產規模化、車型批量小、品種變化快和多車型共線生產的特點,這些趨勢要求沖壓自動化技術不斷向高柔性和高效率方向發展。串列式單機聯線自動化沖壓線是當前我國汽車廠沖壓生產線采用的主流方案。采用機器人搬運系統的串列式單機聯線自動化沖壓生產線,具有低投入、高效率以及高柔性等優點,并且隨著工業機器人技術不斷發展,沖壓機器人搬運系統的性能也在不斷提高。

1. 在沖壓自動化生產線上的運用

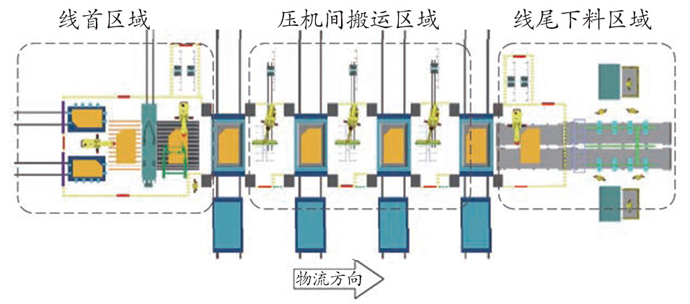

在采用機器人搬運系統的自動化沖壓生產線上,機器人主要完成板料拆垛、各工序壓力機之間的沖壓工件傳送、線尾工件輸出等工作。通過PLC控制系統的協調,機器人與壓力機之間,上下料機器人之間,機器人與輸送設備之間具有準確可靠的運動協調關系,各機器人的功能布局如圖1所示。

用于沖壓生產線的工業機器人,從國內已經投產的自動化沖壓生產線來看,大部分為標準六軸工業機器人,其優勢在于采購成本較低,柔性化程度高,后期維護簡便。但六軸工業機器人因為運動姿態的限制,沖壓工件在從上一臺壓力機向下一臺壓力機傳遞過程中,沖壓工件必須進行180°的水平旋轉,導致機器人運動軌跡復雜,沖壓工件在旋轉過程中容易脫落等問題,這就限制了機器人的運行速度,進而限制了生產節拍的提高。沖壓工件的水平旋轉動作,需要較大的空間,尤其在搬運“車身側圍”等大型沖壓件時,這個問題更加明顯。這就導致前后工序壓力機之間的間距較大,增加了生產線的占地面積,進而增加廠房基建投資。

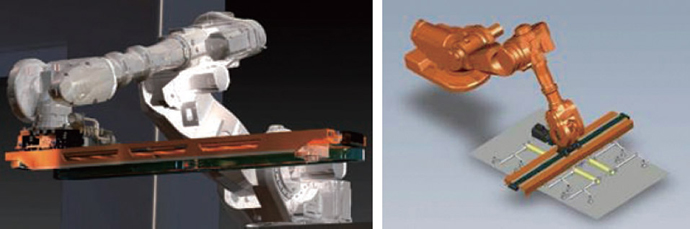

機器人直線七軸技術正是為了克服標準六軸工業機器人的上述問題而開發,其基本原理就是在機器人第六軸的法蘭盤上增加外部軸平移裝置,該裝置配置有獨立的伺服電機和編碼器,通過電纜接入機器人控制電柜內,由機器人的控制系統協調該直線七軸裝置與機器人的其他六個軸的協調運作,如圖2所示。

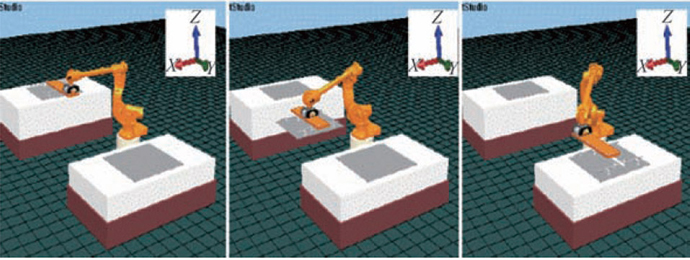

通過在機器人第六軸上加裝直線七軸裝置,實現工件在前后壓力機之間的平行移動,大大簡化了機器人的搬運軌跡,不僅可以提高生產效率,還可以節省空間,如圖3所示。

2. 沖壓生產線規劃時注意事項

筆者在多個沖壓自動化生產線建設項目中采用了配置直線七軸技術的工業機器人搬運系統,積累了一些經驗,規劃期間的經驗重點總結如下:①如何選擇前后壓力機之間的中心間距。②如果選擇壓力機滑塊行程和模具開口度。③有效的防碰撞措施。

(1)前后壓力機的中心距的選擇。采用直線七軸技術的工業機器人對運行空間的要求不高, 當首臺壓力機噸位不小于2000t,壓力機工作臺前后寬度設定為2500mm時,前后壓力機之間的最小間距可以設定為約5800mm,間距越小,對節拍的提升更好,但在實際規劃時,還需要綜合考慮以下三個因素。

如果生產線還需要配置“機器人自動更換未端執行器” 功能,當壓力機中心距過小時,必然會導致前后壓力機的立柱之間沒有足夠的空間,無法實現機器人原地轉身到機器人底座后方來更換未端執行器,只能配置未端執行器移載小車,增加土建和設備投資,并降低設備的運行穩定性。

配置未端執行器移載小車,機器人底座也就不得不更換為門型底座,導致前一臺壓力機的左后立柱和后一臺壓力機的左前立柱,與機器人的底座距離很近,壓力機立柱上的維修門將難于打開。

壓力機中心距過小,壓力機底座前后就沒有足夠的空間用于配置維修平臺,給布置在壓力機底座下的工作臺夾緊頂起油缸的維修帶來困難,降低壓力機日后維修的方便性。

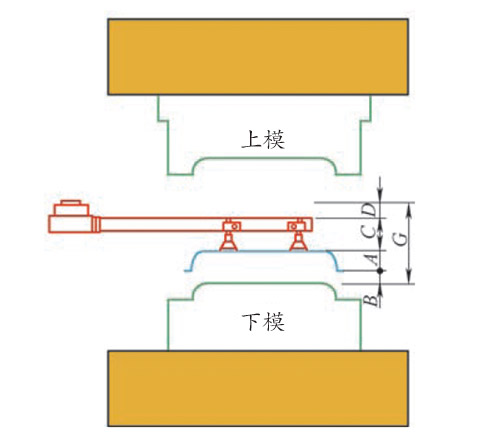

(2)壓力機滑塊行程和模具開口度的的選擇。當生產線采用直線七軸技術,在進行壓力機和模具設計時,滑塊行程和模具開口度可以按照以下原則進行設定。

如圖4所示,G=A+B+C+D式中, A 是零件厚度, 單位為m m; B 是下模安全距離, 取50mm;C是直線七軸裝置+端拾器的厚度,取250mm;D是上模安全距離,取50mm。

模具的有效開口高度必須要大于G,機器人才可以順利的將沖壓件從模具內送入或取出。當模具的有效開口高度小于G時,則需要對模具和沖壓件進行具體分析,才能確認沖壓件是否能在該沖壓線上生產。

(3)有效的防碰撞措施。直線七軸工業機器人,在進行沖壓生產過程中,直線七軸裝置要伸入到模具型腔內進行上下料,所以在軟硬件系統上必須采用以下有效措施來減少發生碰撞的風險。

在壓力機控制系統中,設置合理的保護角度,并留出足夠的滑塊制動距離;當壓力機滑塊運行的行程次數發生變化時,自動取消“下料機器人的提前進入取料”和“壓力機滑塊提前下行”的優化動作;當下料機器人的速度設定低于100%時,自動取消“上料機器人的提前進入上料”的優化動作; 當上料機器人的速度設定低于100%時,自動取消“壓力機滑塊提前下行”的優化動作;當壓力機滑塊在上行過程中突然停止時,立即自動停止“下料機器人的運行”;當下料機器人在模腔內取料時,如因故障突然停止,應立即停止上料機器人的運行。并且故障排除后,必須手動將下料機器人移出模腔后,再啟動生產循環。

全線自動換模時,第一個流程必須是全部機器人先回HOME位, 然后才允許壓機工作臺開動;必須是在壓力機的換模流程全部完成后。由人工確認后,按下“生產線循環啟動按鈕”,才允許機器人運行到“等待下料位置”。

在壓力機上增設一個檢測滑塊位置的絕對值編碼器,并與壓力機自身的滑塊角度編碼器信號進行實時對比,如果出現偏差,立即停止滑塊和機器人的運行;在直線七軸裝置的兩端配置橡膠防撞塊,當發生輕微碰撞時,保證七軸本體不會損壞。

3. 優點及問題總結

(1)工件在生產過程中始終保持平行移動,無須旋轉。這有益于提高工件在上下工序壓力機之間的傳送速度,進而提高生產線的效率,尤其是在生產“車身側圍”等大型覆蓋件時,優勢更明顯。

(2)工件在上下工序壓力機之間傳遞時保持平行移動方式,可以使大型工件在較小的空間內傳遞,減小壓力機之間的間距,進而減少整條沖壓線在廠房內的占地面積,降低廠房建設成本。

(3)采用直線七軸技術的機器人搬運系統適應性強,柔性化高,小至輪罩,大至“車身整體側圍”等沖壓件均可以全自動高效生產。

(4)配合大型機器人,直線七軸裝置的有效負載能力強。例如配置直線七軸技術的機器人選用的是ABB IRB7600 325/3.1型機器人,直線七軸裝置端部的負載能力可以達到90kg。減去未端執行器和未端執行器快換夾具的質量,還可以提供至少60kg的負載能力給沖壓工件,這已經遠遠超過了一般轎車和SUV的整體側圍沖壓件質量。

機器人直線七軸技術存在的局限性如下:基于承載能力的考慮,直線七軸裝置的長度是有限制的,這就對前后壓力機的最大中心距存在限制。一般情況下,前后壓力機中軸線之間的間距不能大于8.5m。如果是老式手動沖壓生產線改造,前后壓力機中心距大于上述數值,將無法采用機器人直線七軸技術。此外,沖壓生產過程中,直線七軸裝置需要伸入到壓力機模腔內,如果發生機器人與機器人、機器人與模具的碰撞,可能造成七軸裝置的損壞,修復難度較大。

4. 結語

隨著我國汽車市場競爭的不斷加劇,汽車的制造成本和品質成為各汽車制造廠家角逐市場的先決條件,因此,采用機器人搬運系統進行沖壓生產是降低汽車制造成本,提高車身制造品質的重要手段。機器人直線七軸技術更是充分發揮了沖壓機器人搬運系統的優勢,將高柔性、高效率,低投入的特點更推進了一步。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息