基于工業機器人的數控加工控制系統設計

2021-7-21 來源:- 作者:-

摘要: 通過研究制造生產線數控加工單元和上下料系統,并分析數控機床和工業機器人工作原理和生產流程,設計一種基于 Modbus/TCP 協議的數控機床加工單元控制系統。該系統采用 S7-1200 PLC 作為主站,通過以太網通信實現對工業機器人和數控機床協同控制。通過實際工程驗證,該系統具有通信穩定、響應速度快和工作效率高等特點。

關鍵詞: 數控機床; 智能制造; Modbus/TCP; 工業機器人

0 前言

隨著中國制造 2025 戰略的提出,提高裝備制造智能化水平已經成為制造業發展的趨勢,加工制造單元是智能制造的主要環節,其智能化程度對企業生產效率具有重要影響。為提高數控加工的智能化和信息化水平,設計基于 Modbus/TCP 協議的工業機器人自動上下料系統,將數控機床、工業機器人、數據信息采集管控等加工制造設備集成為智能制造系統。通過工程驗證,系統通信穩定、工作效率高,該系統在加工制造環節的應用對提高制造企業的智能制造水平具有重要意義。

1、系統硬件結構設計

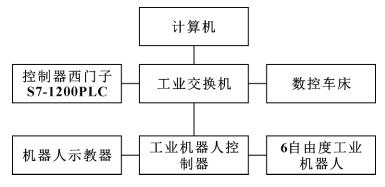

基于工業機器人的數控加工控制系統采用西門子S7-1200 系列 PLC 作為系統的中央控制器,型號為CPU1214C,PLC 集成 PROFINET 接口用于編程以及設備間通信,支持開放的以太網協議與第三方設備通信,通過工業交換機實現與機器人、數控機床等設備通信。計算機用于控制器 S7-1200 PLC 的編程和工業機器人的編程調試,通過工業交換機將程序下載到 PLC 和工業機器人控制器,系統硬件結構如圖 1所示,系統網絡拓撲如圖 2 所示。

圖 1 統硬件結構

圖2 系統網絡拓撲圖

2 、系統網絡通信設計

Modbus/TCP 是運行在 TCP /IP 上的 Modbus 報文傳輸協議,通過此協議,控制器相互之間通過網絡和其他設備進行通信。控制器 S7-1200 PLC 與工業機器人李群 QKM 間采用 Modbus/TCP 通信協議,Modbus/TCP 協議是標準的網絡通信協議,利用控制器上的 PN 接口與工業機器人進行通信。

2. 1 控制器 PLC Modbus/TCP 協議

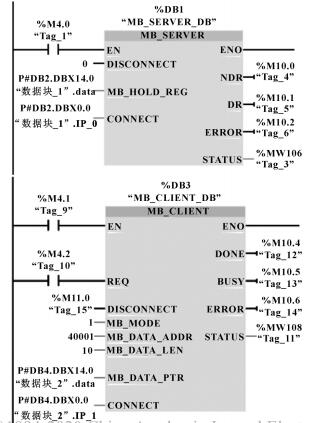

在 S7-1200 PLC 編程軟件 TIA Portal V15 中調用Modbus/TCP 的庫指令 “MB _ CLIENT” 和 “MB SERVER”, “MB_SERVER”指令作為 Modbus/TCP服務器通過控制器 S7-1200PLC 的 PROFINET 連接通信,使用該指令,無需其他任何硬件模塊。S7-1200PLC Modbus/TCP 通信程序如圖 3 所示,“MB_SERVER”指令將 處 理 Modbus/TCP 客 戶 端 的 連 接 請 求、接收 Modbus 功能的請求并發送響應; 通過 “MB_CLIENT”指令,在客戶端和服務器之間建立連接、發送請求、接收響應并控制 Modbus/TCP 服務器連接終端。

圖3 S7-1200 PLC Modbus/TCP 通信程序

2. 2 控制器 PLC 與機器人通信

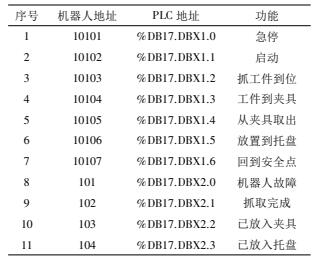

S7-1200 PLC 為系統的主控制器,用來接收上位機控制信息并進行分析,然后將控制指令發送給執行設備。控制器 S7-1200 PLC 與數控機床的通信通過硬件 I/O 方式來實現機床上下料數據交互。為提高信號抗干擾能力,在 PLC 信號輸出端增加光電隔離模塊。機器人與 PLC 數據交互的主要地址分配如表 1所示。

表 1 機器人與 PLC 數據交互主要地址分配

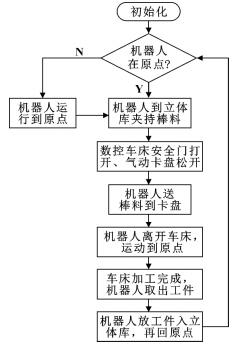

機器人與控制器 PLC 交互的目的主要是接 收PLC 發來的動作控制命令,執行相應示教動作任務,并將自身運行狀態信息返回至 PLC,保證整個系統正常運行,控制流程如圖 4 所示。工業機器人反饋給主控制器 PLC 的信息主要包括對各指令的響應和系統狀態信息的反饋,同時還包括機器人自身的運行狀態,如空間坐標、工作模式等信息 。

圖4 系統控制流程

2. 3 機器人與數控機床通信

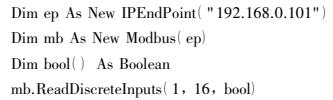

采用李群自動化六軸工業機器人,型號為 QKMHL6; 數控機床安全門、夾具和加工狀態以布爾量存放在指定寄存器中,機器人從 Modbus 設備上讀取多個寄存器的值; 通過判斷不同寄存器的布爾量,完成設定 的 動 作 軌 跡; 數 控 機 床 端 IP 地 址 配 置 為192. 168. 0. 101,機器人端數據通信程序如下。

3、 機器人運動軌跡規劃

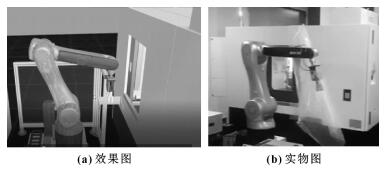

為了提高自動上下料工業機器人的工作效率和精度,根據機器人運動路徑和末端位置姿態,通過調整運動軌跡平滑參數,在兩條直線路徑中規劃一段過渡路徑。由于機器人在數控車床上下料中的運動主要是直線路徑,在相鄰的 2 個路徑上確定出過渡點,采用線性軌跡圓弧過渡。直線路徑采用圓弧過渡算法簡單且通過編程易于實現,該指令必須在兩段運動指令間執行。系統設計的效果圖與實物圖如圖 5 所示。

圖 5 系統設計效果圖與實物圖

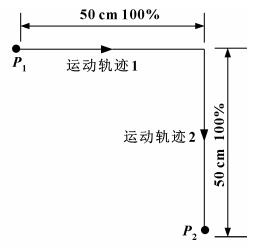

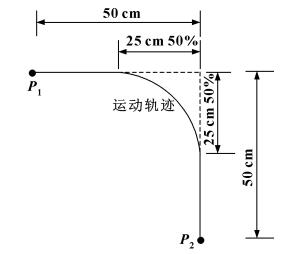

根據機器人放置工件需要,機器人末端夾具需要垂直到達起始位置 P1,位置 P1 到位置 P2 采用直線軌跡如圖 6 所示運動軌跡,從位置 P1 水平運動到目標位置 P2 垂直 50 cm 處,再垂直運動 50 cm 到達目標位置,通過設置機械下一個運動距離與當前運動距離重疊 50%,機器人實際運動的軌跡如圖 7 所示。

圖 6 直線運動軌跡

圖7 圓弧過渡直線軌跡

起始位置 P1 到目標位置 P2 之間采用機器人Move. ForceOverlap 指令,實現下一個運動距離與目標距離重疊百分數,程序 Move. ForceOverlap ( 0,50)實現 2 個距離重疊 50% 。

4 、結論

數控加工單元是智能制造的重要組成部分,為了提高制造加工單元的自動化程度和工作效率,設計了基于工業機器人的數控加工制造控制系統。該系統通過協同控制工業機器人和數控機床,實現了機床的自動上下料工作,通過實際工程驗證了控制系統的可靠性,數控加工效率和安全性得到了提高。

作者:龐黨鋒1,2,宋亞杰2,王春光2,劉彥磊2,李傳軍2

來源:1. 天津職業技術師范大學信息傳感與智能控制重點實驗室

2. 天津中德應用技術大學機械工程學院

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com