摘要:本文主要研究螺紋加工這一典型制造技術在現代數控制造技術的應用和創新,開發建立現代數控加工工藝技術的新領域,著重研究在數控銑床上銑削螺紋的可行性與先進性,與傳統的加工技術相比極大地提高了生產效率和質量,同時手工編程和自動編程軟件為銑削螺紋提供了更廣泛的空間。

0 引言

螺紋是機械產品聯接中使用最廣泛的零件,在一些精密的機械設備連接過程中,發揮著非常重要的作用。因此,螺紋的加工,必須做到精益求精,不能忽視任何導致螺紋質量問題的因素。現階段螺紋的加工,主要的技術就是在車床上,通過內削,做出零部件的外螺紋,如果是一些殼體類零件,則需要技術工人,把銑床或鉆床加工出相應的底孔,然后進行攻絲或利用板牙加工螺紋。這種加工方法存在著操作過程煩復、尺寸和粗糙度很難達到較高的精度、生產率低等一些不可避免的工藝缺陷。因此,利用數控技術來解決此問題就有了較大的發展空間。

1、 銑削螺紋理論依據

在數控機床上加工螺紋可以利用車削和銑削兩種不同的方法進行,現主要以銑削螺紋的技術方法,來進行詳細分析。在實際銑削過程中,熟練的技術工人,一般使用成型的螺絲刀具,對圓柱(孔)或圓錐(孔)進行初級加工,即按照圓柱體上面刻畫的螺旋線,緩慢進行切削加工。使用的螺紋銑刀,要保證其齒形和刀刃,與被加工的幾件螺紋相同,在切削時,沿著X、Y、Z 軸方向,對幾件進行螺旋插補。最后形成螺旋軌跡。即在水平面作一個圓周運動的同時沿Z 方向移動1 個導成,然后,經過若干次的往復循環,就可以完成機件的螺紋加工 。

2 、銑削螺紋的優勢

2.1 節省刀具使用數量不多的刀具可以完成多種螺紋的加工:用一把螺紋銑刀既能夠切削左旋螺紋,同時,變換切削方法之后,又可以加工成右旋螺紋。在合適的機件上,只要方法運用得當,就可以完成外旋螺紋和內旋螺紋的加工,對于熟練的技術工人來說,幾乎很少受到螺距和螺紋規格的影響。如果用刀片式銑刀只要更換刀片就可以完成不同螺紋的加工。

2.2 可以加工精度高的螺紋加工精度高的螺紋時,比如銑削內螺紋,并且還要同攻螺紋進行比較。根據螺紋加工的實際經驗,可以知道,加工的螺紋直徑要保證和攻螺紋絲錐直徑相同,這對于一般的加工技術工人來說,難度是非常大的。其中,主要的困難在于,切削時排屑非常麻煩,稍微不注意就會打刀,在這種情況下,攻螺紋要降低轉速,減小震動,注意保護機件的表面不被劃傷。而通過使用銑削加工,則完全可以避免上述問題,提高機械加工螺紋的作業效率 。

2.3 使用壽命長對特殊合金材料的螺紋加工,螺紋銑刀同樣有非常優異的加工性能和較長的壽命。

2.4 切削力較小螺紋銑削和攻絲相比,銑削切削力顯著減小,這對大直徑螺紋加工來說,特別重要,解決了絲錐無法正常加工的問題。

2.5 加工效率高高效率:由于攻螺紋時主軸只能以較低的轉速所以進給慢,受力大。而銑螺紋時主軸可以用較高的轉速,切削速度快,受力就小,生產率高。在很多螺紋加工領域,中得到了越來越廣泛的認可。

3 、銑削螺紋的刀具

銑削刀具的結構 :螺紋銑刀按結構組成分為機夾式和整體式。

其中機夾式分為單片式和多片式:

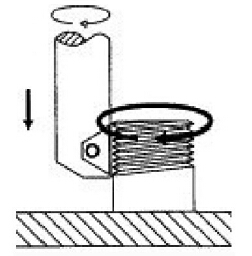

單齒式:形狀似內螺紋車刀,刀具每轉一周只能加工一個齒(如圖1)。

圖1

多齒式:刀刃上有多個螺紋加工齒,能同時對多齒加工(如圖2)。

圖2

整體式:刀刃上加工出多個螺紋加工齒,是一種固定螺距銑刀,刀具由整體硬質合金制成,剛性好,可以實現高速和大進給量切削,能加工相同螺距不同直徑的螺紋,但成本較高[4(] 如圖3)。

圖3

4 、程序編制實例

如銑削M36×1.5 深20mm 的螺紋加工方法如圖4所示。

圖4

本例用宏程序功能編程。

設工件中點為圓柱上表面中心

O0004(; 主程序名)

G54 G90 G00 X30.0 Y0. Z50.0;(程序開始)

M03 S3500;

G00 Z10.0;

G65 P0002 J17.05;(第一次走刀)

G65 P0002 J16.75;(第二次走刀)

G65 P0002 J16.45;(第三次走刀)

G65 P0002 J16.25;(第四次走刀)

G65 P0002 J16.20;(最終精加工)

G00 Z50.0;

M05;

M30;(程序結束)

5 、結束語

螺紋銑削是一種采用數控機床加工螺紋的方法,起源于歐美。但近年來隨著中國數控技術的發展,在我國也得到了越來越廣泛的應用。通過銑削螺紋加工與傳統螺紋加工方法的對比論證了銑削螺紋在性能、精度、效率、經濟等方面的優越性。利用宏程序編寫加工程序,即能較方便地加工出高精度的螺紋,又能較靈活的滿足不同加工對象的需要。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com