數控車床去除螺紋不完整螺扣宏程序研究

2019-6-4 來源:中國航發哈爾濱東安發動機有限公司 作者:孫 浩,王春雷,趙興福

摘要:螺紋被廣泛應用于航空航天領域,是最常見的機械結構之一。由于螺紋螺旋線的特殊性質,使螺紋在加工后會在所在軸徑的起始端、結束端形成尖銳的不完整螺扣,該不完整螺扣易產生彎曲變形使得裝配難度加大,降低螺紋的使用壽命,同時不完整螺扣在工作過程中脫落后會污染油路系統,對機器運行產生很大影響。目前采用人工手動打磨或使用專用設備用以去除該部分,效率低、質量差,同時受工件結構限制,工裝工具往往無法到達指定位置。文章介紹了依據數控車床螺紋成形原理編制宏程序,實現螺紋加工、去除不完整扣一道工序高質量、高效率加工。

關鍵詞:螺紋;不完整螺扣;宏程序

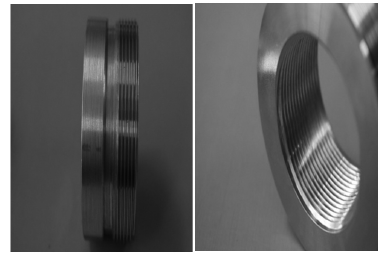

螺紋常見的加工方法有:攻絲、套絲、數控車、數控銑、滾壓螺紋、磨螺紋等,其中數控車螺紋因其生產效率高、質量穩定、通用性強而被廣泛應用。螺紋加工后形成的不完整螺扣(見圖1),該不完整螺扣易產生彎曲變形使得裝配旋合難度加大,降低螺紋的使用壽命,同時不完整螺扣在工作過程中脫落后會污染油路系統,對機器運行產生很大影響。為了提高螺紋質量,大部分航空航天領域的螺紋結構已經明確要求去除不完整螺扣,常見的要求為去除1/4、1/2、1個不完整螺扣。目前采用手銼、打磨、數控銑、專用設備等方法去除,但存在勞動強度大、效率低、經濟性差等弊端,往往某工件內孔深處的內螺紋尾部不完整螺扣,受工件結構限制,以上方法均無法適用。為了實現螺紋不完整螺扣去除,現根據螺紋加工原理,研究了一套數控車床去除螺紋不完整螺扣的宏程序,使得只要可以數控車加工的螺紋均可以使用數控車直接去除,去不完整螺扣工作有了質的飛躍。

1、數控車床去除螺紋不完整螺扣原理

數控車床加工螺紋時,是工件的旋轉運動與刀具的直線運動的復合運動,如刀片位置突然改變,則會產生螺紋“亂扣”現象,“亂扣”是螺紋加工報廢的常見原因之一。如果對已加工完好的螺紋不完整螺扣部分補充進行人為

圖1螺紋結構圖

“亂扣”加工,則“亂扣”的結果是螺紋不完整螺扣被去除。但需要解決兩個問題,一是如何保證去螺扣時與加工螺紋時的角向關系,使得去不完整螺扣的刀具能準確定位螺扣的起始、結束點,保證去螺扣角向。二是如何使去螺扣的加工長度可控且去除表面連續,保證去螺扣表面質量。常用的數控機床都有主軸角向記憶功能,加工同一個工件的不同刀具之間主軸的起始角向是一致的。所以,去除不完整螺扣的刀具只要保持著與加工螺紋刀具具有相同(或相差N個螺距,N為整數)進刀點,那么角向關系就找到了。采用該方法去除不完整螺扣,如僅是一條螺旋線,會將不完整螺扣實體一分為二。為了去除整個不完整螺扣,需要構建一簇軸向連續的螺旋線,每一條螺旋線與原螺紋不完整螺扣實體重疊,而這些連續的螺旋線可以通過編制一套宏程序來實現。

2、應用實例

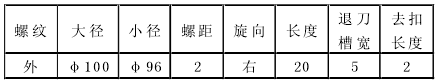

某螺紋參數如下(單位:mm):

表1

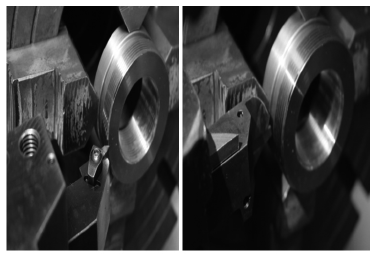

使用某SIEMENS數控系統的數控車床(刀臺在機床外側)加工螺紋時的最后一刀程序為:T1D1M03S200;G0X200Z100;G0X96Z8;G33Z-22K2;G0X200;G0Z200M0。可直接用該螺紋刀具進行起始端去螺扣加工,程序為:T1D1M03S200;G0X96;R1=0.05(去螺扣時每刀軸向竄動量0.05,該值由去螺扣刀具的刀尖半徑大小決定,其大小不能大于刀尖半徑值,為了保證刀具使用壽命,建議該值為1/2~1/3的刀尖半徑大小);AAA:R2=8-R1(“AAA”為定義宏程序,R2為去螺扣時的軸向進刀起始點,可以按螺距整數倍適當增大或減小);R3=-R1(R3為去螺扣時的軸向進刀結束點);G0Z=R2;X96;G33Z=R3K2(執行去螺扣加工的語句);G33X106I10(退刀,這是一個端面螺紋指令,I10代表刀具由X95退到X106,按照工件每一轉退刀距離10進行,I值越大退刀過程越迅速,但工件表面粗糙度較差,I值過小會導致退刀過慢,刀具會在工件完整螺扣圓周上產生劃痕,該值需要結合實際調整);G0X110(退刀);R1=R1+0.05(控制每刀軸向竄量的宏程序語句);IF R1≤2 GO-TOB AAA(R1初始值為0.05,結束值為2,代表去螺扣總長度為2,2/0.05=40刀);G0Z200M0(退刀);見圖2。

為提高去螺扣效率及降低螺紋刀具磨損,去螺扣時可以更換剛性更強的刀具加工,但須與螺紋刀具具有相通的對刀零點,以保證去螺扣時的角向關系。去除螺紋結束端不完整螺扣時為避免破壞完整螺紋,需從空刀槽處向螺紋起始端進刀。建議使用有效寬度大于螺距的槽刀片加工以提高效率,刀具扣裝(刀尖朝下),且對刀點與最初的螺紋刀具一致,主軸反轉,程序為:T2D1M04S200(刀具扣裝,主軸反轉,使用刀具右切削刃在原零點對刀);G0X110;R1=0.1(由于選擇的槽刀有效寬度大于螺距,所以軸向不必分層加工,但徑向由于切削量過大需分層加工,建議每層進刀0.1);BBB:R2=100-R1(R2代表去螺扣時的徑向位置);G0Z-24(去螺扣的進刀起始點,該值必須與加工螺紋起始點有整數倍關系,進刀點為8,8與-24之間相差16個完整螺距);X=R2;G33Z-18K2(去螺扣加工的語句,由于螺紋有效長度為20,-18是去螺扣時的進刀結束點);G33X106I10;G0X110;R1=R1+0.1;IF R1≤4 GOTOB BBB(4代表去螺扣深度,螺紋大徑-小徑=4);G0Z200M0;見圖3。

去螺扣的長度可以根據去螺扣語句中進刀結束點的大小來適當調整,去螺扣時的徑向值大小決定了去螺扣表

圖2外螺紋首部去螺扣加工圖 3外螺紋尾部去螺扣加工

面與原螺紋小徑能否接齊。需要注意的是加工螺紋的刀具與去螺扣的刀具不是同一把刀具時,需要保證兩刀具的刀補值相同,否則螺紋小徑無法接齊。

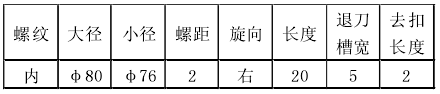

某內螺紋參數如下(單位:mm):

表2

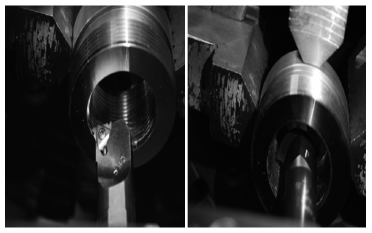

使用某SIEMENS數控系統的數控車床(刀臺在機床外側)加工該螺紋時的最后一刀及直接用該螺紋刀具進行起始端去螺扣加工程序為:T3D1M3S180;G0X80Z8;G33Z-22K2;G0X70;Z200;M00;R1=0.05;CCC:;R2=8-R1;R3=R2-8;G0Z=R2;X80;G33Z=R3K2;G33X66I10;G0X60;R1=R1+0.05;IF R1≤2 GOTOB CCC;G0Z500;M00。見圖4。

去除該內螺紋尾部不完整扣需要更換槽刀加工,刀具扣裝、主軸反轉,程序為:T4D1M04S180;G0X60;R1=0.1;DDD:;R2=76+R1;G0Z-22;X=R2;G33Z-18K2;G33X66I10;G0X60;R1=R1+0.1;IF R1≤4 GOTOB DDD;G0Z200;M00。見圖5。內螺紋不完整螺扣的去除同樣需要注意對刀點、刀具正反裝、主軸正反轉、槽刀片寬度等問題。

圖4內螺紋首部去螺扣加工圖 5內螺紋尾部去螺扣加工

去除不完整螺扣的實物見圖6、圖7。

圖6外螺紋去螺扣效果圖 7內螺紋去螺扣效果

3、結束語

在實際應用中,會有內、外螺紋的左、右旋向、空刀槽所處位置、全螺紋等多種情況產生,去螺扣的程序也要依據實際進行調整,但整體去螺扣原理不變。數控車床去除螺紋不完整螺扣原理適用于所有數控車螺紋的補充加工,具有產品質量高、經濟性好、加工周期短、適用性強等優點,具有很大的推廣價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com