無心磨床自動化上下料系統設計

2022-6-14 來源: 眉山職業技術學院 作者:林建兵

摘要: 針對無心磨床的工作原理與加工特點,設計一種自動化上下料裝置,運用 PLC 控制技術對系統中供料裝置、出料裝置、傳輸機構等各部分運動狀態及工作程序進行精準控制來實現產品從供料到取件的自動化、連續性生產,通過驗證,該系統設計方案穩定可靠,為此類機床加工過程的自動化改造升級提供了一種有效的途徑與方法。

關鍵詞: 無心磨床; 上下料系統; 自動化

0 引言

無心外圓磨床適于磨削細長圓柱形、短軸類和套類等工件,磨削精度和生產效率高,應用較為普遍。但一些老舊式磨床因未配備自動上下料裝置,在生產中采取人工供料及取件,此模式在反復操作時易出現安全事故,存在安全隱患,基于機床結構及生產特點增設配套的自動化上下料系統可有效規避此類問題,同時還可一定程度提高生產效率與產品的穩定性,提升企業自動化水平,是一種切合實際且經濟有效的改造方案。

筆者提出如何在不改變無心磨床生產條件與環境的前提下增設一種自動化上下料系統來實現產品的自動化、連續性生產的加工方案,對規避人工操作的安全隱患,提升中小微企業自動化、智能化升級具有現實意義與實際價值。

1、磨床工作原理與現存問題

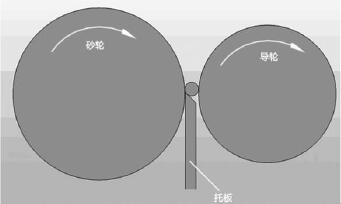

無心磨床工作的核心部件由兩個砂輪和底部托板構成,兩個砂輪中的一個為引導輪,另一個為磨削輪,工件置于兩輪之間,導輪帶動工件單向轉動,磨削輪實施磨削加工,底部托板對工件實現支撐,三者協作完成表面磨削,加工過程一般為連續進行,加工原理如圖 1 所示。

圖 1 無心磨床工作原理簡圖

老舊磨床由于無配套自動化供取裝置,工件更換時需由人工進行更換操作,長此以往易出現安全事故,雖然目前一些磨床的設備商不斷投入研發自動化供料裝置,并將其集成在設備中整體出售,但此類設備價格昂貴,中小企業負擔困難,加之以整體更換老舊磨床成本較高,因此考慮在現有基礎上改造并加裝自動化上下料裝置則更為現實,具有較好的可行性與操作性。

2、改造思路與基本結構

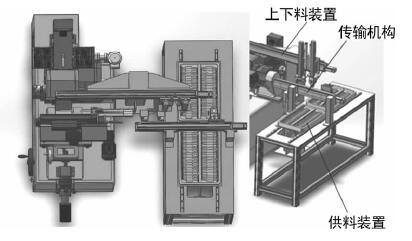

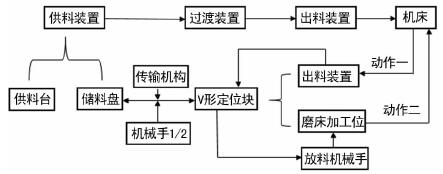

基于無心磨床的工作特點,擬設計一種自動化上下料系統配合現有機床實現全自動供料與取件,同時實現連續性生產,一定程度提高生產效率與產品穩定性。基本的設計思路為: 基于機床布局增設自動化供料與取件裝置代替人工更換工件,充分融合自動傳輸、機械手及伺服、控制系統完成原料供給與產品傳輸,整體布局如圖 2 所示,在原有機床的基礎上,增設自動化上下料系統,建立序列化工作程序,確保加工過程連續并一定程度提高生產效率,整個系統由供料裝置、傳輸機構、上下料裝置、自動出料裝置及輔助系統等部分組成,在各類支撐機構及輔助裝置的配合下,各部件緊密配合、銜接有序,確保磨床連續高效工作,工作原理及工作過程簡介如下。

圖 2 系統布局圖

2.1 供料裝置

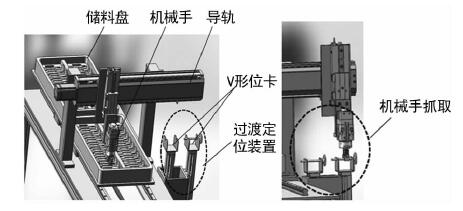

供料裝置由供料臺、儲料盤、過渡定位裝置、供料機械手及導軌等結構組成,如圖 3 所示,在機床合適位置放置中空結構的供料臺,設 2 兩個儲料盤分裝半成品與成品,盤內設計定位結構確定產品的排列方式與間距,儲料盤通過導滑槽連接,約束運動路線,底部驅動電機控制運動狀態,配合機械手執行抓取動作,機械手通過直線導軌在供料臺上方水平運動,將半成品運送至過渡定位裝置并回收成品。

圖 3 供料裝置及抓取狀態

過渡裝置主要由兩個活動氣缸及和 V 形定位卡片組成,定位卡縱向位置可由氣缸帶動上下調整,用于放置半成品與成品,實現產品的準確供給與回收,如圖 3 所示供料機械手正在進行抓取狀態。

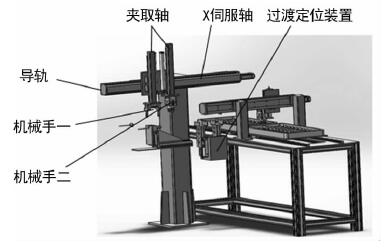

2.2 傳輸機構

傳輸機構由固定柱、直線導軌、滾珠絲桿、夾取軸、上下料機械手及驅動電機等輔助機構組成,如圖4 所示,在供料裝置與機床間設置固定柱,在適宜高度設置導軌與 X 伺服軸控制夾取軸和機械手橫向運動,夾取機械手在伺服電機驅動下可沿夾取軸上下升降,取件時,兩個夾取機械手下降到指定位置,機械手一將從過渡定位裝置取來的半成品件放入磨床的砂輪間執行磨削加工,另一機械手取出自動出料裝置中的成品件運回至過渡定位裝置 V 形定位卡中等待回收,完成一個周期傳輸,如此反復,實現連續工作。

圖 4 傳輸機構部件圖

2.3 自動出料裝置

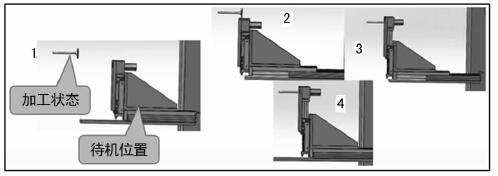

自動出料裝置主要用于將加工好的成品取出,該裝置主要由具有定位卡槽塊結構的夾具和氣缸組成,如圖 5 所示,出料裝置可在活動氣缸的帶動下實現水平和上下運動,產品加工完成時,出料裝置在水平氣缸的帶動下橫向右移動至機床砂輪位置下方并確保定位卡槽位置與成品大端面對齊,上下氣缸推動裝置上移執行托舉動作并取出砂輪間的成品件后退回至原待機位置,待上下料機械手來夾取并運回至過渡定位裝置,實現產品的自動出料與傳輸。

圖 5 出料裝置工作示意圖

1.加工狀態 2.出料裝置前進取件 3.出料裝置回退4.返回至待機位置

2.4 工作流程概述

整個自動化系統的改造以原機床設備及工作場地為基礎,定點增設自動化供料裝置與出料裝置,配備相應動力裝置、抓取機械手、傳輸機構,各部分裝置在控制系統的操控下有序銜接并執行工序動作,完成從毛坯件送達到成品回收的一系列操作,工作過程基于 PLC 程序控制,工作流程如圖 6 所示。

圖 6 實施流程圖

待加工毛坯件從供料裝置的儲料盤中出發,由機械手傳輸至過渡裝置的 V 形定位卡中,由下一工序機械手抓取送至磨床加工位上方進入待機狀態,待出料裝置將上一周期成品件從機床取出復位后,將毛坯件放入磨削輪中實施加工,取出后的成品件再由機械手抓取經傳輸機構返運至過渡裝置以及儲料盤進行回收,如此反復,實現連續性生產。

3、系統特色與優勢

(1) 生產效率明顯提升。供料與取件均采用雙機械手,可實現取放料的同時進行,縮短周期,系統各部分緊密配合可實現連續性生產,較大幅提高了生產效率。

(2) 系統實現全監控。各部分機構均安裝了檢測裝置,全程監控系統的運行狀態,便于過程控制與監管。

(3) 操控方便。系統運行基于 PLC 控制,觸摸屏操作,方便直觀、便于操作。

(4) 標準件占比高。系統機械手、傳輸裝置、監控及控制器等均使用用標準件,標準件占比高達70%,方便系統安裝及后期維護。

(5) 生產環境改動小。系統安裝一般基于原生產條件,無需進行設備移動及場地更換,節約成本的同時,縮短改造周期。

(6) 具有柔性化特點。系統設計適用于各類尺寸軸類零件外圓磨削加工,可通過變換過渡裝置定位卡和出料裝置相關尺寸即可變換產品。

4、結語

智能制造的核心要素是生產過程自動化。在制造過程的各個環節廣泛應用智能控制及自動化技術,是加快制造業發展方式轉變,促進工業向中高端邁進、建設制造強國的重要舉措,中小微企業占比大,進程慢,迫切需要進行數字化、自動化改造升級,上述設計方案是一種投資小、見效快的解決路徑,有一定的參考與借鑒意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息