摘要: 針對大型龍門刨床B2025 目前存在的問題,對其電氣控制系統進行全面的技術改造,增加銑削功能以適應各種加工要求。該控制系統以PLC 為核心以及人機界面為控制界面,完成開關量邏輯控制、轉速控制、工作臺智能調節及人機界面交互; 西門子直流調速器6RA80 實現刨削控制系統改造; 西門子變頻器MM440 實現銑削功能控制。通過

改造,提高了系統的可靠性、穩定性,操作界面簡單、友好,滿足生產加工多元化要求。

0 引言

某廠的一臺由武漢重型機床廠70 年代生產的B2025 型龍門刨床,經過近40 年的使用[4],電器元件嚴重老化導致在加工時工作臺往復換向過程中對齒輪箱的撞擊非常嚴重,影響龍門刨床的使用壽命,更換減速箱齒輪后仍不能正常工作,現已不能滿足生產需要[2]; 而且近年來隨著機械產品結構的不斷調整,陸續出現了非連續加工零件,市面涌出越來越多元化的產品,僅僅刨削功能已不能滿足快速發展的生產需求。

因此對該大型龍門刨床增加銑削功能并且進行電氣控制系統的綜合改造,以提高設備性能,滿足該龍門刨床各種加工生產要求。

1、 刨銑功能技術要求

通過對原龍門刨床工藝流程和控制方法的研究,刨銑功能的主要技術要求如下:加工件最大寬度: 2 500 mm; 加工件最大高度: 2000 mm; 加工件最大長度: 8 000 mm; 工作臺工作速度( 無極) : 3 ~ 60 m/min; 垂直刀架水平移動最大行程: 2 950 mm; 垂直刀架和側刀架抬刀高度: 0 ~ 120mm; 側刀架垂直移動最大行程: 2 000 mm。

2、 刨銑功能改造總體方案設計

2. 1 總體方案設計

依據機床工藝控制過程和技術要求,針對雙電機驅動重型刨床,為了實現刨銑兩用功能,刨削功能采用功率較大的普通直流電機實現; 銑削功能采用小功率的交流變頻電機通過減速機來實現,并完成電氣控制系統設計。

刨削時,原機床驅動工作臺的大功率直流電機功率為60 kW,成本較高,且工作性能穩定可靠,因此改造時保留拖動方式不變,工作臺拖動采用直流調速器,要求調速器調速范圍寬、節能效果顯著。

銑削時,拆除原機床一個垂直刀架,并且在拆除垂直刀架溜板上增加一臺15 kW 銑頭,在主減速箱與交流變頻電機之間增加一套銑削減速機,來滿足銑削時直流電機對工作臺的驅動要求,確保銑削時,工作臺低速運行時穩定,不抖動、不爬行。增加一套電磁離合器來實現刨削和銑削電機之間的切換。變頻器具有低速性能好、響應快、定位精度高,過載能力強等優點,因此主傳動采用變頻器配15 kW 交流變頻電機來驅動工作臺的運行,以滿足工作臺銑銷時的加工要求。

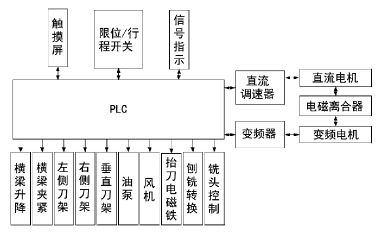

龍門刨床的大部分動作屬于邏輯控制,因此以PLC 為核心實現開關量邏輯控制,觸摸屏實現人機界面( HMI) 交互和刨銑的切換。觸摸屏主畫面實時顯示龍門刨銑床的運行狀態以及故障信息[3]。PLC、變頻器、直流調速器及觸摸屏都選擇西門子公司產品,因為配套的系統兼容性較好,運行方便、穩定可靠。制作電氣控制柜一臺,方便龍門刨銑床控制以及檢測維修。控制系統結構框圖如圖1 所示。

圖1 控制系統結構框圖

2. 2 控制系統各部分流程設計

2. 2. 1 自動控制子模塊/工作臺點動

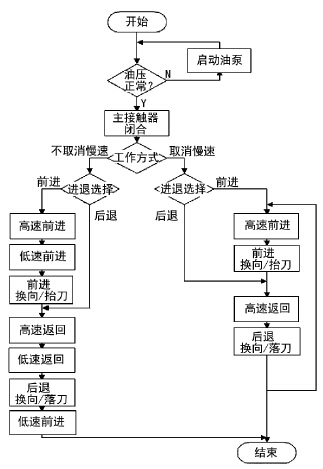

自動控制有三種工作方式,在加工時根據所加工工件的工藝要求進行選擇,其控制流程如圖2 所示。

圖2 工作臺自動控制流程圖

工作臺分別有點動控制和自動控制兩種運動方式,其中點動控制用來調整工作臺步進和步退動作[1],工作臺在啟動前需先啟動潤滑油泵。自動循環控制是以PLC 為核心,以接近開關等配合相關電路和PLC 梯形圖程序來完成。

2. 2. 2 橫梁控制子模塊

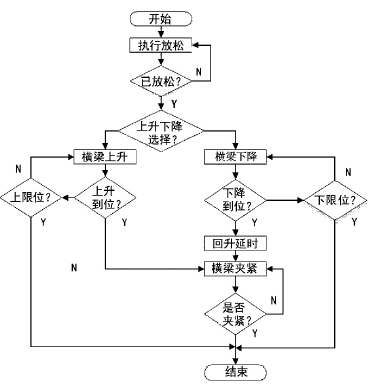

橫梁控制是指橫梁的升降、夾緊放松控制,在橫梁動作前先要對橫梁進行放松控制,移動到位后橫梁夾緊。確保絲杠和螺母之間的無間隙配合,在橫梁下降動作完成后有短暫的回升控制,緊接著執行夾緊動作,回升控制時間由定時器設定。在橫梁升降過程中碰到接近開關,控制程序結束運行,升降電動機停止。橫梁調整必須在工作臺停止運行時進行,那么在硬件電路中和程序執行時需要設計聯鎖電路。橫梁控制子模塊流程圖如圖3 所示。

圖3 橫梁控制流程圖

2. 2. 3 刀架控制子模塊

交流電動機的正反轉動作控制的刀架進刀動作、退刀動作。刀架自動控制是指四個刀架的自動進給、快速移動控制。其中兩個側刀架和一個垂直刀架完成水平、垂直方向的刨削動作,另一個垂直刀架安裝銑刀完成銑削動作。刀架快速移動時必須在工作臺停止運行時進行。選擇開關完成刀架的選擇[4],并將電信號送給PLC,PLC 根據合理的邏輯判斷并產生輸出信號,相應的交流電機響應并進行正反向控制,完成刀架的自動進刀、退刀的控制。

2. 2. 4 故障報警及位置調整子模塊

故障報警子模塊是為了系統在出現故障時,對系統進行安全保護。在控制系統設計時除了基本功能外,還必須設計一些安全聯鎖保護功能,以保證系統安全可靠地正常運行。位置調整子模塊是為了在控制系統啟動檢測一些運動部件故障動作,先進行故障排除并進行位置調整,使運動部件運行到合適位置。在本系統中,一般設置工作臺前進/后退極限保護,橫梁上升/下降極限保護以及刀架極限保護。

3 、刨銑功能控制系統設計

3. 1 控制系統總體硬件結構

根據控制系統的要求,本系統選擇德國西門子S7-200 系列的PLC。系統的大部分輸入輸出量是數字量,其中,一共數字量輸入點為42 個,數字量輸出點為29 個,因此選擇西門子PLC CPU224( AC /DC 繼電器) 為主機,并擴展2 個數字量擴展模塊,他們分別是一個EM223 ( 16DI /16DO,繼電器輸出) 、一個EM223( 16DI /16DO,晶體管輸出) [4-8]。

3. 2 刨削功能硬件結構

3. 2. 1 直流調速器的選型

直流調速器的選型主要依據所控制的ZBD-93型直流電機的額定電源電壓( 220 V) ; 額定直流電壓( 即電樞電壓= 220 V) ; 額定電樞電流( 305 A) 及運行方式( 兩象限或四象限,該系統的直流電機在四象限運行) 幾個要素來進行選型。綜合考慮以上幾個要素最終選擇西門子6RA8087-6DV62 直流調速器。啟動直流調速器將電機銘牌上的參數輸入到直流調速器,設置結束按下確認鍵,結束電機數據的輸入。

3. 2. 2 輔助功能硬件的選型

本系統用接近開關用作限位控制,接近開關重新選擇綜合考慮使用環境、檢測物、電源電壓、使用壽命和價格等因素,選擇歐姆龍直流3 線式E2E -X5E1( 非屏蔽) 型接近開關若干,大小為M12,檢測距離為5 mm,一般設定檢測距離為0 ~ 4. 0 mm。

本系統用旋轉編碼器來檢測刨床工作臺減速及返回信號[9],并將信號送給PLC。旋轉編碼器的選型綜合考慮以下三方面因素: ①機械安裝尺寸; ②分辨率; ③電氣接口。為合理利用PLC 的24 V 電源,最終選擇E6A2-CW3E 型增量式旋轉編碼器,該旋轉編碼器的分辨率為500( 脈沖/轉數) ,與之相配套安裝的耦合器的型號為E69-C04B,用金屬安裝的配件為E69-1。

3. 3 銑削功能硬件結構

主傳動采用變頻器配15 kW 交流變頻電機來驅動工作臺的運行。變頻調速電機一般均選擇4 級電機,基頻工作點設計在50 Hz,頻率0 ~ 50 Hz( 轉速0~ 1480 r /min) 范圍內電機作恒轉矩運行,頻率50 ~100 Hz( 轉速1480 ~ 2800 r /min) 范圍內電機作恒功率運行,整個調速范圍為( 0 ~ 2800 r /min) 。根據控制要求,在滿足基本驅動設備的要求,要提高輸出轉矩,選擇6 級電機,其工作特性與直流調速電機相同,調速平滑穩定,最終選擇YVP -180L-6 型變頻電機來實現工作臺調速的目的。

變頻器的選型綜合考慮所控制變頻電機的實際電流值以及負載特性等。所驅動的電機屬于恒功率型負載,要求低速運行時轉矩要足夠大,變頻器電壓電流都要匹配[10]。最終選擇Siemens MM440 型變頻器進行調速。通過減速機、變頻電機,電磁離合器綜合帶動工作臺運動,完成銑削動作。

4 、系統控制分析及人機界面設計

4. 1 刨削功能系統控制分析

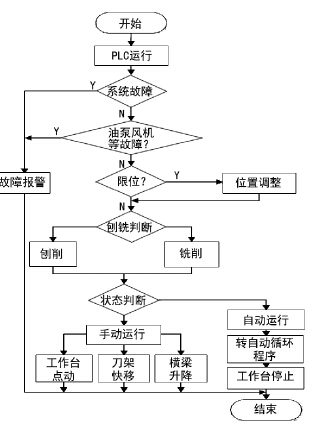

按照機床的工作要求以及刨削銑削的工藝對控制系統的要求,設置自動工作和手動工作兩種模式,符合操作人員的操作習慣,圖4 為系統控制流程圖。

圖4 系統控制流程圖

機床刨削時在手動工作模式下能夠完成以下幾個動作,分別是垂直刀架快速進給、左/右側刀架快速進給、橫梁升降夾緊控制、工作臺步進前進和步進后退等動作[4]。

機床刨削時,電磁離合器分離,工作臺分別向前和向后兩方向運動,其運動的速度值由電位計W1、W2 設置,設置值送給6RA80 全數字直流調速裝置。當滿足啟動條件的情況下,按下工作臺相應前進、后退按鈕,6RA80 全數字直流調速裝置即解除封鎖輸出相應電壓,電機響應開始運轉帶動機床工作臺作相應的運動[9]。旋轉編碼器檢測機床工作臺減速及返回信號,并將其檢測到的信號送給PLC。慢進和慢退的速度值由整流裝置參數設定。PLC 控制正反方向給定及慢進、慢退等信號給6RA80 全數字直流調速裝置,同時6RA80 全數字直流調速裝置控制電壓輸出大小及方向,實現刨床工作臺自動控制[8]。機床銑削時, 15 kW 的變頻電機啟動,電磁離合器結合,主電機僅起傳遞作用使得工作臺處于銑削運行狀態,其速度值由變頻器設定來控制電機運行速度,完成銑削動作。

龍門刨銑床橫梁控制主要有上升、下降,夾緊、放松控制,上下的調整移動和自動夾緊相互配合自動的工作。由按鈕站上的橫梁上升和橫梁下降按鈕控制,PLC 檢測其輸入信號,并控制其升降接觸器、夾緊放松接觸器,控制交流電動機正反運轉,完成橫梁升降、夾緊、放松控制[9]。工作臺自動循環工作時,橫梁自動夾緊于立柱上。橫梁上升或下降時,首先放松,上升或下降完成后自動夾緊,夾緊信號由過電流繼電器檢測,通過PLC 自動控制完成。圖4 給出了系統總體控制流程。

4. 2 人機界面設計

人機界面( HMI) 的選型綜合考慮品牌、接口形式、屏幕尺寸、穩定性、可靠性、使用壽命和價格等因素,以及工業現場條件和控制要求,最后選用西門子10 寸觸摸屏HMI Smart line1000 IE。運用WinCCflexible 組態軟件實現人機界面( HMI) 交互[11]。人機界面( HMI) 的主要功能是用觸摸屏控制下位機( PLC) ,以達到控制機器各部件的目的。控制系統主要由主畫面、橫梁升降、風機油泵、故障顯示畫面等組成。通過組態形成的控制系統畫面,可以使工作人員通過觸摸屏進行數據的輸入、啟動或停止整個機器,以及監控整個系統的運行狀況。

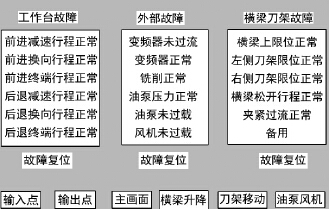

設計橫梁動作控制界面可以實時顯示橫梁工作在哪一步,按下畫面返回按鈕時,畫面將切換到主畫面; 按下故障顯示按鈕時,畫面將切換到故障顯示畫面上。觸摸屏的每個操作畫面都與主畫面以及故障顯示畫面聯接起來,當故障報警時主畫面的報警燈閃爍并且蜂鳴器響起,切換到故障顯示畫面,可以觀察故障信息。故障排除后,報警自動解除。圖5 給出了故障顯示畫面。

圖5 故障顯示畫面

5、 結語

本機床經過PLC、西門子6RA80 直流調速器刨削控制改造以及西門子MM440 變頻器增加銑削功能控制,既沒有改變操作人員的操作習慣,又增強了進給控制功能,同時節約了改造資金、提高了控制系統和驅動系統的可靠性、提高了加工效率、穩定性和自動化水平,促進了技術進步。實現了多元化的產品加工,滿足了市場需求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com