拉床支撐結構有限元建模研究

2017-3-10 來源:浙江工業大學 作者:應申舜,林綠高,計時鳴,呂曉天,周征劍

摘要: 采用有限元方法對拉床支撐結構進行校核和優化設計,可獲得高剛度輕量化的機械結構,前提是建立準確的有限元模型。以拉床支撐結構三大件之一的床臺為分析對象,研究拉床結構有限元建模方法,建立 5 種不同網格類型和連接方案,采用 3 種約束條件,組合出 15 組床臺的約束模態分析方案。將數值計算結果與實驗結果進行對比分析。結果表明,在采用實體模型、只約束側面頂端和底部的邊界條件下,計算結果與實驗結果匹配最好。

關鍵詞: 拉床; 床臺; Hyper Works 軟件; 有限元

0.引言

拉床是目前大批量生產廣泛使用的一類機床,適用于各種機械部件的盤、套和環等圓孔及其鍵槽、花鍵槽和異形內孔等幾何形狀的精加工[1],廣泛應用于汽車、航空發動機、大型燃氣輪機和五金工具等生產制造行業,具有高精度、高效率和加工成本低等特點。全世界幾乎每個著名的飛機發動機生產廠家和汽輪機廠都最少有一臺 Lapointe 拉床,中國也是拉床的采購大國。

目前國內外學者對拉床的研究工作主要集中在高速拉削工藝[1]和在線檢測等方面[2-5],對拉床結構的設計與研究卻鮮見報道。拉床支撐結構承受切削力、機床部件和工件重力,以及內部傳動機構的作用力,它們產生的變形對工件的加工精度和表面質量有很大的影響,拉刀切過工件時產生的周期性激勵,還可能使拉床結構產生顫振,嚴重影響拉削效果,因此,有必要對拉床結構設計及其動態特性展開研究。

將有限元方法運用到機床設計中,可有效解決機床顫振、結構優化等問題,使機床的加工精度、加工效率和壽命得到提高并降低生產成本[6-7]。一些學者采用有限元方法研究航空發動機材料的高速拉削工藝[8],其有限元模型局限于拉刀和工件。要準確建立拉床支撐結構的有限元模型,還必須分析拉床實際的結構特點和工作條件,解決單元類型選取、網格劃分、建立連接、確定邊界條件和載荷等問題。

本文擬采用有限元方法和 Altair 公司的 Hyper-Works 系列軟件為分析平臺,開展 LG51SH 拉床支撐結構有限元建模研究。首先分析拉床工作原理和結構特點,然后優選拉床床臺為分析對象,提供網格單元和連接方式的多種方案,建立床臺的 15 種有限元模型,最后提供多種邊界條件開展模態分析。將仿真結果與實驗數據進行對比,得出較好的有限元建模方案。本文研究為準確建立拉床有限元模型及后續仿真和結構優化奠定基礎,對其他機床支撐件的有限元建模也具有一定參考價值。

1.拉床工作原理和結構特點

拉削是利用一種帶有許多刀齒的拉刀與工件做相對直線運動,刀齒通過工件時,逐齒依次切下薄薄的金屬層,從而使工件表面達到較高精度和較小粗糙度值的高效率的加工方法,拉削工作原理示意圖如圖1 所示。拉削應用刀具齒升量加工工件成型,只有刀具或者工作臺( 工件移動式) 的主運動,沒有刀具的進給運動。主運動有 2 種實現方式: 一是由主油缸驅動系統實現; 二是由電動機驅動系統及滾珠絲杠機械傳動機構實現。

圖 1 拉削工作原理示意圖

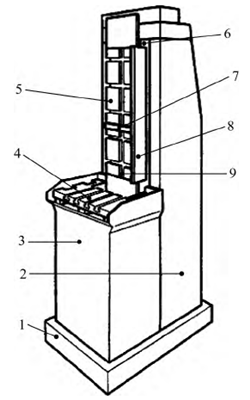

拉床主要由床身、床臺、底座、主溜板、工作臺、主導軌和定位槽等部件組成[9],某立式拉床機械本體如圖 2 所示。其中主溜板是動件,其一邊連接驅動系統,一邊連接刀具或者工作臺,帶動后者產生主運動。床身、床臺和底座是拉床的主要支撐部件,俗稱拉床三大件,為大型框形結構,由基板和筋板焊接而成。機床三大件內部筋板的布置型式和尺寸厚度對拉床的動態性能有巨大的影響。

本文選取床臺為分析對象,進行拉床支撐結構有限元建模研究。選用拉床型號 LG5120SH-1600,該機床為立式內拉床,其行程為 1 600mm,額定拉削力為20t。床臺結構為鋼板焊接,整體尺寸為 2005mm ×930mm × 570mm,重約 1. 63t。筋板、立板和隔板等厚度為 20mm,上、下端板厚度為 50mm,前端板厚度為30mm,墻板厚度為 14mm。筋板布置可參考圖 3。床臺材料為 A3 鋼。根據 GB-7T699-199,A3 鋼( Q235)的屈 服 強 度 為 235MPa,最 大 抗 拉 強 度 為 375 ~460MPa,最大伸長率為 26% 。

圖 2 某立式拉床機械本體

1. 底座 2. 床身 3. 床臺 4. 工作臺 5. 主溜板6. 主導軌 7、8、9. 定位槽

2.床臺有限元建模方法及計算

2.1 網格劃分與連接

首先進行網格劃分。所選網格分四邊形殼體單元和六面體實體單元 2 種: 除實體模型用六面體單元外,其他模型均用四邊形殼體單元,實體模型的單元數為 20 578,節點數為 36 812,其他模型的單元數為9 354,節點數為 9 381。網格單元尺寸為 20 ~ 25mm。所有焊縫為五面體單元,焊縫尺寸取 10mm 和 6mm兩種。

然后是基板與筋板有限元模型的連接,采用 3 種處理方法。

1) 實體模型: 在劃分網格時將床臺作為單個零件,不需要另外連接處理。

2) 焊接: 當網格為殼體單元或者包含殼體單元和實體單元時,可用焊接處理方法。

3) 剛性耦合: 當網格為殼體單元或者包含殼體單元和實體單元時,也可用剛性耦合處理方法。

根據上述 3 種連接方法,結合前述的網格單元類型,組合出床臺 5 種有限元模型: 純耦合模型、焊接耦合模型( 焊縫 6mm) 、焊接耦合模型( 焊縫 10mm) 、實體模型和純焊接模型( 焊縫 10mm) 。其中焊接耦合模型的建模原則是易耦合的耦合、不易耦合的焊接。

2.2 邊界條件

由于床臺側面通過螺釘與床身連接,底部通過螺釘與底座連接,因此,仿真時需對這些螺孔部位進行約束。且拉床加工過程中,床臺受力主要集中在頂部( 與工作臺接觸) 圓孔中心豎直方向,同時有偏離床身的分量。

綜合上述情況,建立以下 3 種不同類型的邊界條件。

1) 多節點( 床臺底部、床臺側面) 全部約束。

2) 側面單節點及底部全部約束。

3) 多節點底部及側面頂端約束。

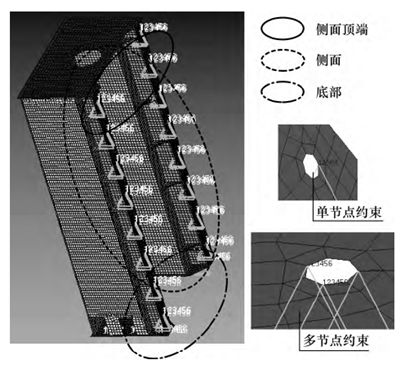

其中,單節點指選取螺孔周圍一個節點進行 6 個自由度固定; 多節點指選取螺孔周圍多個節點進行 6個自由度固定,網格劃分與邊界條件示意如圖 3 所示。側面、底部及側面頂端等位置定義示意見圖 3。

圖 3 網格劃分與邊界條件示意

2.3 模態分析

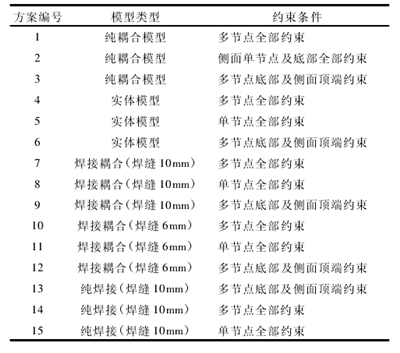

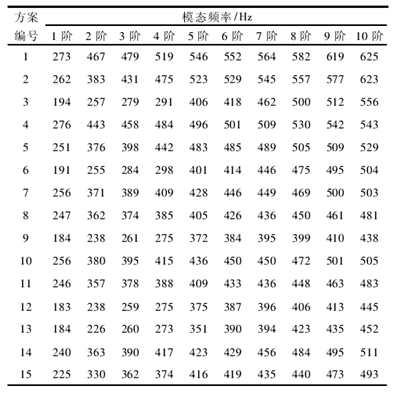

按照本文第 2. 1 節和第 2. 2 節給出的床臺 5 種模型和 3 種邊界約束條件,設計出床臺 5 種模態分析方案,如表 1 所示。采用 Opti Struct 求解器[10]計算,獲得各分析方案的前 10 階模態自然頻率,如表 2 所示。

3.實驗驗證

3.1 模態試驗

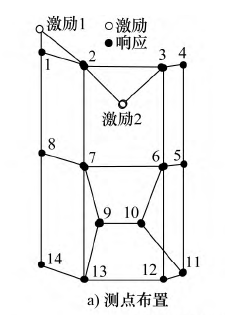

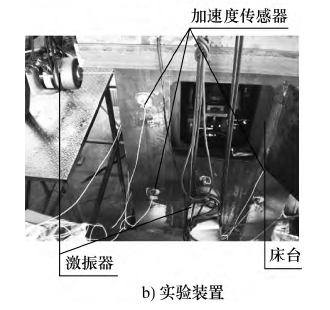

采用錘擊法進行單獨床臺模態試驗,共布置 14 個測點: 前端板上布置6個測點,左、右墻板上各布置3

表 1 設計的 15 種模態分析方案

表 2 床臺模態數值分析結果

個測點,床臺內部布置 2 個測點。床臺底面和側面上的連接孔通過螺釘固定。測點布置和實驗裝置如圖 4所示。實 驗 采 用 LMS 的 SCADAS III-305 系 統 和LMS. Test. Lab 12 軟件,PC 為Dell / M90,加速度傳感器為 PCB 333B30 和 PCB 356A02。使用 X /Y 兩方向512Hz 頻帶寬度數據,采用 Poly Max 方法辨識床臺模態參數,獲得床臺 1 ~ 10 階實驗模態頻率: 59. 5Hz;130Hz; 223Hz; 298Hz; 395Hz; 420Hz; 437Hz; 472Hz;480Hz; 507Hz。該實驗模態結果經過自模態判定準則( auto Modal Assurance Criteria,auto MAC) 驗證,具有較高可信度。

圖 4 測點布置和實驗裝置

3.2 對比分析

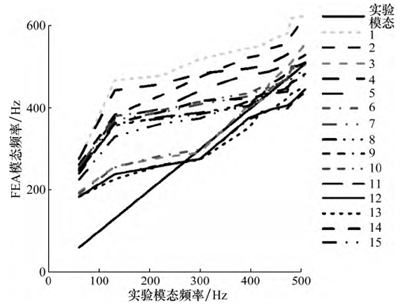

圖 5 所示為數值分析和實驗方法獲得床臺模態頻率的擬合曲線。圖 5 中橫坐標為通過實驗方法獲得的床臺模態頻率,縱坐標為采用本文數值仿真方案 15 獲得的床臺模態頻率。曲線 1 ~ 曲線 15 分別表示設計的 15 種模態數值分析結果與實驗模態頻率的擬合曲線。斜率為 45°的實直線是實驗模態頻率的自身擬合結果,用于與其他擬合曲線的比較,其他曲線與 45°實線越接近,表示越接近實驗值。

圖 5 數值分析和實驗方法獲得床臺模態頻率的擬合曲線

對比分析表 1、表 2 和圖 5,可得以下結論。

1) 實體模型及純耦合模型模態值偏高,剛度較高。耦合焊接模型以及純焊接模型與實驗模態匹配情況比實體以及純耦合模型好很多,相對來說,10mm焊縫比 6mm 焊縫的匹配情況好。

2) 單節點模型整體剛性比多節點模型低,匹配情況隨模型類型變化,但各模型模態參數基本偏高,故單節點匹配情況更接近實驗結果。

3) 實體模型約束側面頂端和底部的計算結果與實驗結果匹配最好( 對應圖 5 點劃線和表 1 第 6 種模態分析方案) 。這是由于工作時床臺側面頂端的約束對床臺的剛度影響最大,中下部約束可忽略。該計算模型有一 定 實 際 意 義,該 結 論 對 二 次 設 計 有 直 接幫助。

在所花費的時間上,實體模型以及純耦合建模最快; 焊接耦合模型稍慢,其計算時間為實體模型的兩倍; 純焊接模型的計算時間為實體模型的四五倍,此外,焊縫越多,計算時間越長,純焊接模型大致為實體模型的 3 倍。

4.結語

拉床支撐結構主要由床身、床臺和底座組成,它們均為基板和筋板焊接而成的大型框形結構,在結構和加工方法上具有相似性。本文以某型號拉床床臺為研究對象,采用 Hyper Mesh 和 Opti Struct 為前處理工具和求解器,確定拉床床臺 5 種有限元模型和 3 種約束條件,組合出 15 種模態仿真方案,計算獲得 15 組自然頻率,通過對比模態試驗分析結果可知: 當模型全部采用六面體網格,且約束側面頂端和底部螺孔時,有限元模態頻率與實驗結果匹配度較好,建立的有限元模型最準確。

此外,本文床臺有限元建模方法也適用于床身和底座的建模,對其他種類機床大型框形支撐結構的有限元建模有借鑒作用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com