插床導桿機構的優化設計與運動仿真

2018-8-24 來源:轉載 作者:周 琦,張惜君

摘要: 對插床導桿機構的工作原理和運動過程進行了分析,運用動力學仿真軟件 ADAMS 對導桿機構進行了參數優化設計,優化了導桿機構的幾何參數,改善了其綜合運動性能。利用 Pro /E 和ADAMS 軟件建立優化后機構的虛擬樣機,對優化結果進行了仿真驗證。

關鍵詞: 插床; 導桿機構; 優化設計; 運動仿真

插床是一種具有急回特性的金屬切削機床,廣泛用于加工鍵槽、花鍵槽、異形槽和各種異型表面。在對插床進行設計、制造時,要使插刀在進給過程中盡可能地平穩,以保證加工零件的表面質量; 插刀快退時盡可能減少空行程時間,提高插床工作效率。要實現插刀的平穩運行,了解執行機構結構參數對其運動特性的影響,僅憑理論計算和經驗往往難以實現。ADAMS 軟件是美國 MDI 公司開發的機械系統動力學仿真分析軟件。設計人員可在該軟件的交互式圖形環境下建立或導入機械產品的虛擬樣機,再對虛擬樣機進行靜力學、運動學和動力學仿真分析,輸出位移、速度、加 速 度 和 反 作 用力 曲線。ADAMS 軟件的仿真可用于預測機械產品的性能、運動特性等,目前已廣泛應用于工業領域的機械產品研發中。本文對插床中導桿機構的設計進行了研究,分析其工作原理,設計計算導桿機構的幾何參數,對導桿機構進行了運動學分析。利用 ADAMS 軟件對導桿機構的關鍵點坐標進行以加速度為優化目標的參數化設計研究和優化設計,實現了導桿機構結構尺寸的最優化設計。

在此基礎上返回 Pro /E環境中修改相關零件的結構尺寸,使之與優化后的參數對應起來,再導入 ADAMS 軟件中進行仿真,驗證了優化設計改善機構性能的可行性。虛擬樣機技術在插床設計中所顯示出的優越性,為進一步提高插床的工作質量提供了新的設計思路和方法.

1 、導桿機構原理及運動分析

1. 1 導桿機構工作原理

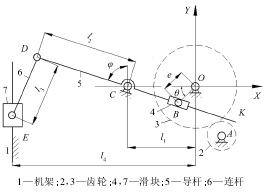

導桿機構是插床實現插削運動的一個關鍵機構。導桿機構由機架 1,齒輪 2 和 3,滑塊 4 和 7,導桿 5,連桿 6 組成,機構運動簡圖如圖 1 所示。圖中齒輪 3 為原動件,當齒輪 3 旋轉時,通過滑塊 4帶動導桿 5 圍繞 C 點作往復擺動,導桿 5 通過連桿6 帶動滑塊 7 上下來回移動,從而完成切削過程。

圖 1 插床導桿運動機構簡圖

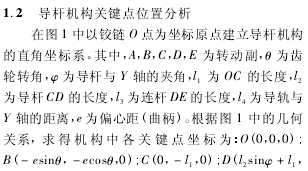

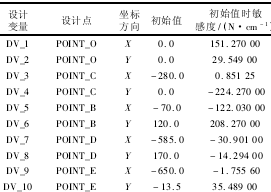

表 1 各關鍵點的坐標

表 1 中機構的各關鍵點坐標已知,且 Z 軸坐標均為 0,故該機構為平面運動機構,由此各構件的相互位置及尺寸基本確定,為后續在 Pro /E 環境中進行導桿機構的虛擬樣機設計打下了基礎。工程實踐證明,在傳統設計過程中理論設計計算的結果與實際值或多或少都會存在一些誤差,雖然這些誤差可以通過物理樣機的調試試驗進行消除,但也使得產品的研發周期變長,成本增加。

2 、導桿機構優化設計

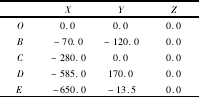

基于 ADAMS 軟件的導桿機構設計,首先建立機構的簡化三維模型,然后通過仿真驗證研發前所提出的各種設計要求,最后對該機構進行優化設計,得到最優的設計方案和優化結果。相比常規的解析法設計,機構設計的尺寸精度得到了提高,同時解決了經驗設計中復雜機械無法兼顧各種設計要求的弊病。依據表 1 中的數據,在 ADAMS 軟件中建立插床導桿機構的簡化模型,如圖 2 所示。

圖 2 插床導桿機構簡化模型

插床執行機構中滑枕的工作特點決定了切削運動為循環往復運動,安裝在滑枕上的插刀速度波動越小,切削加工件的表面質量越好。而加速度是檢驗速度大小變化的最好依據,所以在插床運動機構的設計中,通過減小加速度的變化幅值進而控制速度變化是可行的。以加速度為優化目標的插床導桿機構參數化設計,首先對機構中決定構件尺寸的關鍵位置點進行參數化,即將關鍵點的 X,Y 方向坐標全部設置為變量,然后對這些變量進行參數化的設計研究,最后依據設計研究的結果找出對機構性能影響最大的關鍵點變量,并再次進行分析。本文對導桿機構中的 O,C,B,D,E 等關鍵點設置了 10 個變量,分別對應此 5 點的 X,Y 坐標值,進行以加速度為優化目標的導桿機構參數化設計研究,其結果見表 2。

表 2 設計變量分析結果

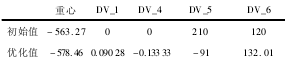

表中設計變量 DV_1、DV_4、DV_5 和 DV_6 的初始敏感度的絕對值遠大于其余變量,說明它們對機構加速度的影響較大。其中設計變量 DV_4 的敏感度絕對值最大,說明機構中 A 點的 Y 坐標值大小對加速度的影響最大; 設計變量 DV_4、DV_5 的敏感度為負,即這些設計變量的位置值越小,執行構件的加速度越小; 設計變量 DV_1、DV_6 的敏感度為正,即這些設計變量的位置值越大,執行構件水平方向的加速度越小。根據以上結果,可以對這 4 個設計變量進一步優化,獲得以加速度為優化目標的最佳設計結果。優化設計的過程與設計研究基本一致,這里不再敘述。對 DV_1、DV_4、DV_5 和 DV_6 進行優化設計,得到插床導桿機構以滑塊 E 的加速度為優化目標的最佳設計尺寸,優化設計結果見表 3。

表 3 優化設計結果

至此,本次插床導桿機構等效簡化模型的優化設計全部完成。機構關鍵位置的最新坐標為: O( 280,- 0. 133 33,0) ,B( - 91,132. 01,0) ,C( 0. 090 28,0,0) ,D( - 585,170,0) ,E( - 650,- 13. 5,0) 。

3 、優化結果仿真與驗證

3. 1 優化結果仿真

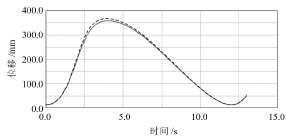

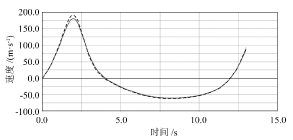

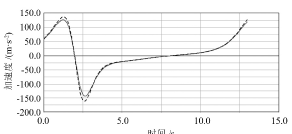

根據導桿機構在插床中所處的位置及作用,設定安裝插刀的滑枕為仿真對象,正常工作時每分鐘往復運動 80 次。機構仿真時的驅動速度由插床主電動機提供的轉速計算得出,機構中斜齒輪的轉速為 35. 46rad /s。參數設定完成后即開始進行運動學仿真。軟件運算完成后,使用 ADAMS /Postprocessor模塊中的仿真結果曲線繪制功能,分別繪制出機構中滑枕的位移 y、速度 v 和加速度 a 與時間 t 的運動特性關系曲線。將優化前后的運動特性曲線合并,如圖 3 ~ 圖 5 所示。圖中實線為優化前的曲線,虛線為優化后的曲線。

圖 3 優化前后滑枕 E 的位移曲線對比

圖 4 優化前后滑枕 E 的速度曲線對比

圖 5 優化前后滑枕 E 的加速度曲線對比

從圖中可以看出,優化后滑枕的行程 H =353. 290 7mm,滑枕的行程有了一定的增加; 最大速度 vmax= 191. 137 0mm / s,最 小 速 度 vmin=- 61. 856 2mm / s; 最 大 加 速 度 amax=136.014 7mm / s2, 最 小 加 速 度 amin=- 160. 900 9mm / s2。在插刀進給階段滑枕的速度和加速度的突變值減小,工作更加平穩; 急回階段的速度和加速度的突變值增大,因此急回階段所花費的時間也相應地減少。

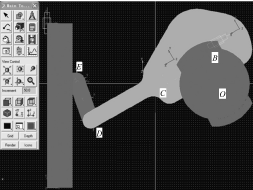

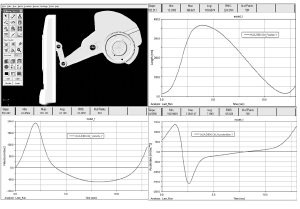

3. 2 優化結果驗證

按照優化后的尺寸,在三維 CAD 軟件中重新建模,然后導入 ADAMS 軟件中,建立插床導桿機構的虛擬樣機模型,再次進行仿真,結果如圖6 所示。與簡化模型的運動特性曲線( 圖 3 ~ 圖 5)相比,兩者的位移、速度和加速度曲線形狀基本一致,從而驗證了優化設計的效果。

圖 6 虛擬樣機模型與仿真運動曲線

4 、結束語

本文從工程實際出發,通過分析插床導桿機構的工作原理,在 ADAMS 軟件中對該機構進行了優化設計,得到了機構的最佳參數,使得插床滑枕在急回階段的加速度變化幅值有所增加,提高了滑枕切削完成后的返回速度,從而提高了切削加工效率。運用虛擬樣機技術,在 CAD 軟件中建立虛擬模型,導入 ADAMS 中對優化設計結果進行仿真驗證,依據得到的最佳性能參數返回 CAD 軟件中修改原模型的尺寸,間接實現了外部導入模型的優化設計,為相關機械產品的優化設計提供了一條思路。

來源:(1. 江陰職業技術學院機電工程系,江蘇 江陰 214405)( 2. 江蘇省江陰中等專業學校機電工程系,江蘇 江陰 214400)

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息