在機械和設備制造領域中, “客戶定制”是一項關鍵的生產解決方案。各項技術均可在最大程度上根據客戶的需求量身定制,從而確保高效、優化配置的生產工藝。在此意義上說,感應加熱是需要 “定制”的技術之一,因為工藝質量取決于用戶應用程序中許多非常具體的細節。位于德國Dornstetten 的埃馬克子公司 eldec 的專家們深知,感應電源作為能量源起著至關重要的作用。30 多年來,在當地研發出許多感應電源系列——其中包括 CUSTOM LINE 的10 許多個性化定制款型。設計目標:所有諧振電路元件應與控制和調節結構相結合形成精確定制的產品,使其在感應加熱時可確保極高的效率、精確的能源計量和穩定的工藝。因此,與客戶密切協調在感應電源的整個研發過程中起著關鍵作用。

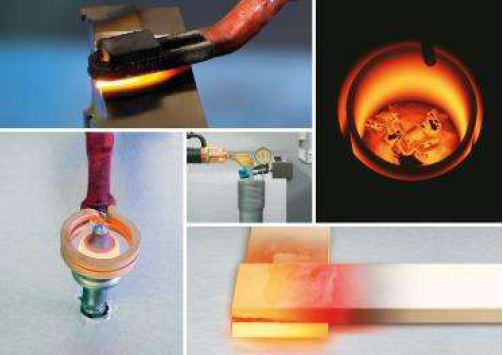

eldec CUSTOM LINE:能量源可配置單個或多個輸出以及多種功率和頻率組合。

感應淬火的應用領域十分廣泛。這一高效的工藝方法適用于廣泛機械制造、汽車工業、航空航天以及模具制造。在后一種情況下,它被用于對后續應用于沖床或壓合機上并承受最大負載的各個刃口部位進行精確淬火。另一典型的應用領域就是為隨后的壓裝過程進行組件加熱。在例如感應釬焊和焊接等標準應用領域中也使用該工藝技術——尤其是在能源領域中。其決定性的優勢在于精確定位:施加的電磁場可與工件的頻率、輸出功率和磁場特性完美匹配,因此實際上,僅對精準定義的區域進行加熱。精確的能量輸入也確保了進程速度、工件變形最小化和低能耗。然而,同時在許多方面也取決于所使用的工藝技術。除感應器外,感應電源也是研發人員的工作重點。因此,eldec 的感應專家除了可為其客戶提供PICO、MICO 和ECO 系列的標準機型外,還提供 CUSTOM LINE 定制產品。eldec 電氣工程研發部負責人 Harry Krötz 博士解釋說:“我們始終將諧振電路、逆變器和逆變器控制系統根據感應器、所需的頻率和功率進行調整。這一點同樣適用于我們更多的標準化系列機床,目前這些系列能夠覆蓋約 80%的應用程序。“但在我們的 CUSTOM LINE 系列中,幾乎所有組件均可完全按需要進行配置——包括常規的設備控制系統、輸出端及各接口。”

無限可能

所有配置詳情盡顯這一理念的深遠影響。以輸出端為例: eldec 工程師不僅可為其工藝技術配備單個或多個輸出端,同時還可根據需要靈活的分配感應電源的功率。例如,它可以并行地用于獨立控制,或采用“非此即彼”解決方案僅,一次僅使用一個輸出端。多個輸出端可為用戶帶來哪些優勢?“這取決于加熱任務”,Krötz 解釋說。“例如,通過這一方式可時加熱部件的多個部位,以加快節拍時間。同樣,也可將各種感應器連接在僅一個感應電源上并按順序相繼運行。當節拍時間不是首要考慮因素時,由此可降低加熱設備的購置成本”。同時,eldec 在任何時間幾乎均可任意改變其設備的功率和頻率,從而使工藝流程滿足客戶的需求。通常,覆蓋范圍從功率為 20 至 1500 kW 和頻率范圍為 8 至 40 kHz 的中頻感應電源,到功率為 20 至 1500 kW 和頻率范圍為 80 至 400 kHz 的高頻感應電源。在此范圍內,可以有許多組合。最終采用何種組合方式由部件或待加熱的幾何形狀決定。這甚至還會低于或超出上述數值。“目前,客戶需求越來越多的是頻率極低的高頻感應電源,甚至低于 80kHz”,Krötz 補充說道。“通常我們能夠滿足這些要求。eldec 甚至還提供了輸出功率低于 20kW 的‘定制’感應電源。例如,我們曾為客戶生產過多臺帶八個輸出端的 MFG 5 感應電源。事實上,每兩個 CUSTOM LINE 感應電源構成了一個新的系統,我們之前從來沒有以這種特定的方式進行整合。現在在擴展工藝技術模塊方面,我們擁有非常多的經驗”。“調整范圍”也是一樣,它指的是最小感應與最大感應的比值,或者可以用感應電源操作的頻率范圍。在這些方面,eldec 的覆蓋范圍不斷擴大。

穩定的流程確保質量

為保證工藝技術的品質和穩定性,eldec 還致力于確保 90% 以上的高水平自主生產。所有關鍵組件均在 Dornstetten 設計制造并手工裝配。此外,從首次接觸客戶直到交貨,均按照固定流程進行:技術銷售部門首先了解客戶的加熱需求。關鍵因素包括,例如應對部件的哪些部位進行多深的加熱。這反過來又影響感應器的幾何形狀和感應電源的配置。在這一探索階段中,也可以在 eldec 進行初步試驗。實驗室中可針對不同頻率和功率范圍,配備多個感應電源以供使用。一旦確定了客戶部件的加熱任務,技術銷售人員會與研發團隊進行詳細的技術細節澄清會議。這是在創建客戶定制感應電源的初始設計時,作為報價基礎。報價階段結束之后,研發團隊和生產部門會進行任務交接會議,生產部門在此基礎上對技術進行配置——從諧振電路到感應電源控制系統(其包括連接至客戶端工藝技術的接口),直至機械結構。實際生產階段持續約六個星期。完成后,按照要求的頻率對原始感應器進行耐久性試驗。“通常情況下,我們會對設備施加更大的壓力,以確保之后工藝的安全可靠性。在某些情況下,可能在這個階段還需要進行微小的頻率更改或類似的調整。最終驗收時客戶會得到一套精確、有效且可靠的解決方案”,Krötz 解釋說。

優勢完美結合

總體來說,eldec 憑借其高度個性化的定制感應電源系列穩立于市場之中。“我們擁有豐富的實踐經驗和知識,致力于工藝技術的不斷改進升級,并且僅提供最佳配置和強大組件”Krötz 如是說。“最重要的是,在高水平自主生產的基礎之上,極短的反應時間和高度的靈活性也是我們的巨大優勢。而該優勢往往正是特殊加熱任務中的重要所需和關注點”。

感應加熱可用于各種不同應用領域,包括熱套、釬焊、膨脹和壓裝以及熔化和退火和感應表面淬火。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com