基于 PMAC 的馬鞍形焊縫焊機數控系統研究

2020-8-19 來源:燕山大學機械工程學院 、繼續教育學院 作者:李宇鵬 郭超峰 孫洪勝

摘要: 基于 PMAC 運動控制卡開發了馬鞍形焊縫焊機數控系統。首先,構建了數控系統硬件結構。然后,針對接管與筒體焊接前存在變形、安裝誤差等復雜情況,提出采用馬鞍形曲線直接插補和在線示教方式相結合的軌跡規劃策略。MATLAB 仿真結果表明,該策略很好地實現了對焊槍運動軌跡的控制。最后,基于模塊化設計理念開發了數控系統軟件,其功能完善,運行穩定,實現了對馬鞍形焊縫焊機的控制。

在石油、化工、核電等行業壓力容器的制造中,廣泛存在接管與筒體相貫形成的馬鞍形焊縫的焊接[1]。由于相貫線是復雜空間曲線,采用人工或半自動設備焊接時生產效率低、焊接質量不穩定,產品可靠性差;采用通用的機器人進行焊接時,價格昂貴且編程難度大[2]。因此,越來越多地采用馬鞍形焊縫自動焊機。由當前市場上主流的日本 FANUC、德國 SINUMERIK 等CNC 系統,不具備馬鞍形曲線直接插補算法,且其硬件和軟件的封閉性較強,很難對其進行功能擴展。

目前大多采用直線或圓弧插補方法實現馬鞍形曲線焊縫的焊接,存在編程難度大、線速度不均勻焊接質量差等問題。開放式數控系統具有可移植性可擴展性、相互操作性等特點,已成為當前CN發展的必然趨勢[3]。

本文根據馬鞍形焊縫焊機的功能特點和壓力容器接管焊接工藝技術要求,提出采用馬鞍形曲線直接插補算法和示教相結合的軌跡規劃策略,基于 PMAC 運動控制卡構建馬鞍形焊縫焊機數控系統硬件結構,并采用模塊化設計理念開發數控系統軟件。

1 、硬件結構

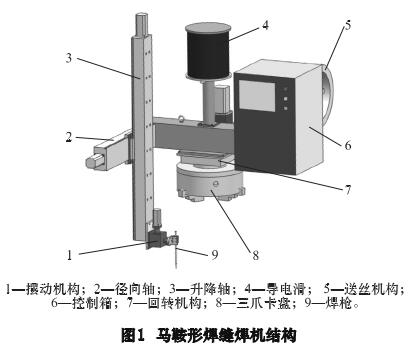

1. 1 馬鞍形焊縫焊機結構

馬鞍形焊縫焊機結構如圖 1 所示,焊機主體部分由回轉軸、徑向軸、升降軸和擺動軸構成。焊接機的回轉運動是由伺服電動機通過大減速比減速器,帶動整個箱體繞靜止的主軸轉動。三爪卡盤通過法蘭盤和主軸相連接。徑向軸和升降軸采用兩個直線模組組合成的十字滑臺。

焊槍擺動機構采用蝸桿蝸輪減速器,結構更為緊湊,精度更高。在接管和筒體通過手工打底焊固定后,通過三爪卡盤將馬鞍形焊縫焊機錨固在接管內壁上,通過升降軸和回轉軸的聯合運動完成接管馬鞍形焊縫的焊接。為了實現高的定位精度和運動平穩性,4 個軸的電動機都采用交流伺服電動機,并配以相應的伺服驅動器驅動。

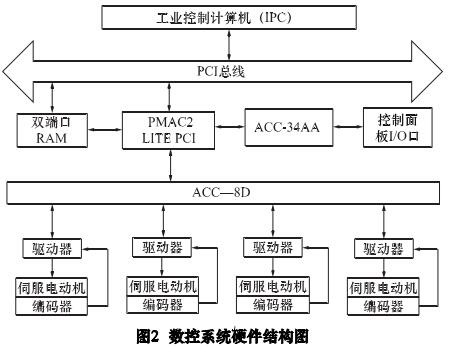

1. 2 馬鞍形焊縫焊機數控系統硬件結構

根據馬鞍形焊縫焊接對控制系統的要求,采用“工控機+運動控制卡”的上、下位機結構形式構建的數控系統硬件結構如圖 2 所示。

上位機選用研華公司高性能 IPC-610H 工控機,下位機選用 PMAC2 LITEPCI 運動控制卡,將 PMAC 運動控制卡插入工控機的總線插槽中實現 PMAC 和工控機的連接,通過 PCI 總線和雙端口

RAM 兩種方式實現工控機與 PMAC 的通訊。PMAC 與焊機的 I/O 端口通過 ACC-34AA 接口板連接,用戶通過自行設計 PLC 程序,可實現對送絲機、焊接電源等開關量的控制。

采用 ACC-8D 端子板連接運動控制卡和驅動器,實現各個運動軸的伺服閉環控制。

2 、馬鞍形曲線插補算法

插補算法是數控系統的核心,它不僅決定著數控系統的插補精度,還對數控加工編程的復雜程度有影響。依據馬鞍形曲線焊縫的特點和壓力容器焊接工藝要求,焊槍保持既定位姿條件下,通過回轉軸和升降軸的聯動就能夠實現馬鞍形曲線焊縫的焊接[4]。

采用馬鞍形曲線直接插補算法,用戶只需要輸入簡單的幾何參數就能夠自動規劃出焊槍的運動軌跡[5]。但實際上,由于接管定位不準確或者筒體變形等原因造成馬鞍形曲線直接插補算法難以滿足高質量焊接要求。如果單純采用示教方式,不僅示教點多而且每個接管的焊接都需要示教,導致示教難度大、效率低。

針對馬鞍形曲線焊接的復雜情況,本文提出采用馬鞍形曲線直接插補與在線示教方式相結合的軌跡規劃策略,對于偏離標準馬鞍形曲線的部分焊縫,進行人工在線示教方式,既解決了直接插補時靈活性差,又解決了單獨采用示教規劃時效率低、難度大等難題。

2. 1 馬鞍形曲線直接插補算法

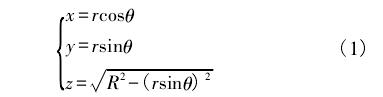

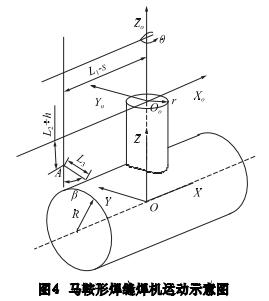

設馬鞍形曲線的參數方程為:

式中: R 為筒體半徑; r 為接管半徑; θ 為旋轉角度。如果保持回轉軸的角速度恒定,即每個插補周期T 內步進角 Δθ 恒定,則焊槍末端線速度不斷變化,不利于焊縫成形,易產生焊接缺陷,影響工件使用壽命。因此,要實時地調整步進角 Δθ 的大小使焊槍末端線速度保持恒定[5]。

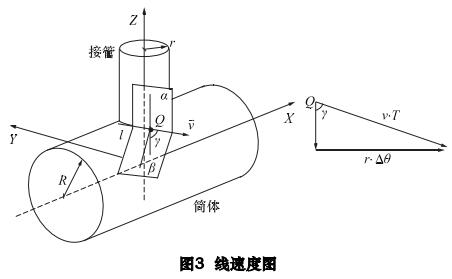

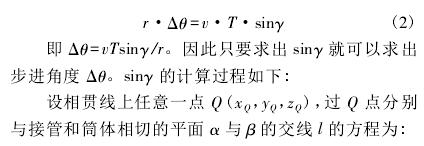

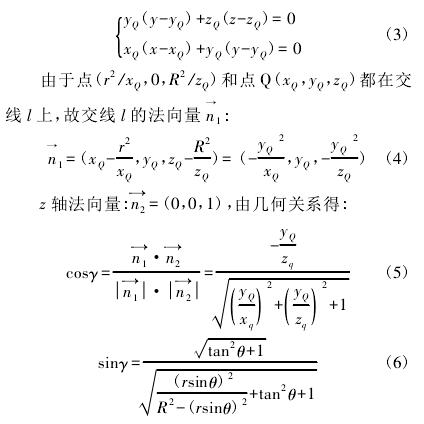

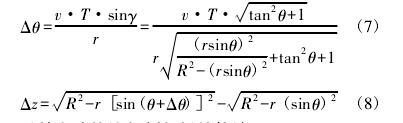

如圖 3 所示,馬鞍形曲線上任意一點 Q,過點 Q 分別與接管、筒體外表面相切的平面為 α和 β,平面 α 和 β 相交于直線 l,則過該點的線速度 v的方向為直線 l 的方向向量,Q 點線速度方向與 Z 軸的夾角為 γ。由于在一個插補周期 T 內,旋轉角 θ 的增量 Δθ 很小,對應的曲線都可以近似成直線段,從而得到:

將式( 6) 代入式( 2) 可求出恒定焊接速度 v 時步進角度 Δθ,再由式( 1) 可得升降軸的進給量 Δz。

2. 2 示教方式軌跡規劃與插補算法

目前,NURBS 曲線已成為工程制造領域流行的自由曲線表達方法。但 NURBS 曲線的表達式比較復雜,在反求控制頂點時計算量大,且當權因子選取不當時會引起畸變[6]。B 樣條曲線相比

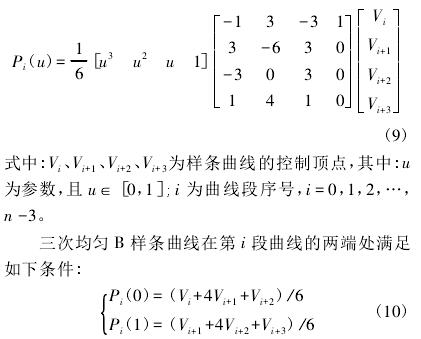

NURBS 曲線不僅能夠滿足一般工程問題的要求,而且表達式更為簡單。其中,三次均勻 B 樣線條曲線在分段連接點處是 C2連續的,故其在工程設計中應用最廣。三次均勻 B 樣線條曲線的數學表達式為:

由于在示教起始點和結束點的線速度為已知,故可得兩個約束條件:

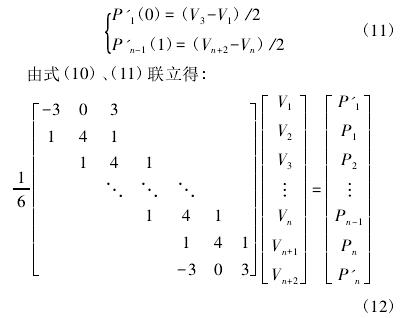

通過示教可以得到焊機各個運動軸的運動量構成的示教點( θ,s,h) ,由式( 12) 可求出所有的特征點,再將求出的特征點代入式( 9) ,可以得到各個運動軸的參數表達式:

當前,三次 B 樣條插補算法可分為: 等參數插補算法、恒速度插補算法、基于精度要求的插補算法、基于加速度要求的插補算法和基于精度和加速度要求的插補算法 5 種類型[6]。為實現焊接速度的恒定需求,本文采用恒速度的三次均勻 B 樣條插補算法。其計算步驟如下:

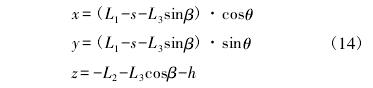

要求出 d P( u) /du 的值,需要知道焊接位置點在笛卡爾坐標系下的表達式。由于本課題中有旋轉軸和擺動軸,且各個運動軸的參數表達式不是在笛卡爾坐標系下求出的,需要將其轉換到笛卡爾坐標系下才能求出 d P( u) /du 。以下說明求解 d P( u) /du 的基本過程。

焊機復位后,升降軸線和擺動軸線的交點 A 到焊機旋轉軸線的距離為 L1,到焊機坐標系 XoOoYo面的距離為 L2,擺動桿長為 L3。

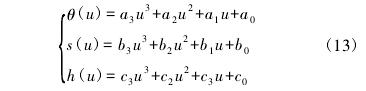

根據馬鞍形焊縫焊機的結構特點,以回轉主軸軸線和減速器底面的交點為焊機坐標系原點 Oo,建立焊機坐標系 Oo- XoYoZo,如圖 4 所示。

與焊機復位時相比,焊機各個運動軸的運動情況如下: 旋轉軸從 X 軸正向開始按逆時針方向繞 Z 軸的旋轉角度為 θ,徑向軸沿 X 軸的移動距離為 s,擺動軸的擺動角度為 β。設焊槍末端點在焊機坐標系中的位置為( x,y,z) ,則其表達式為:

由于 x、y、z 都是關于 s、h、θ 的表達式,且 s、h、θ 又都是關于參數 u 的表達式,故可得:

將式( 16) 代入式( 15) 可得 d P( u) /du。若接管半徑 r = 250 mm,筒體半徑 R = 800 mm,插補周期 T =0. 02 s,焊接速度 v = 10 mm / s、L1= 400 mm、L2= 100mm、擺動桿 L3= 100 mm、擺桿夾角 β = 4°。

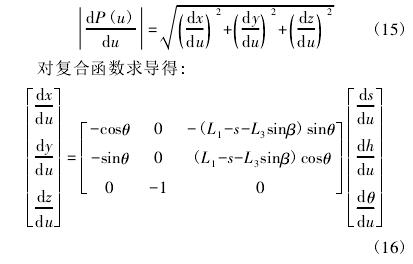

焊接前在試運行模式下,根據實際情況對焊槍進行調整,得到的示教點如表 1 所示。通過 MATLAB 仿真得到的馬鞍形曲線直接插補和示教方式規劃的焊槍運動軌跡,如圖 5 所示。

由圖可知,直接插補段插補結果是馬鞍形曲線的一部分,示教編程段規劃出的運動軌跡是一條光滑的曲線,其與直接插補段連接處過渡平滑,證實了該軌跡規劃策略的合理性和可行性。

表 1 示教點

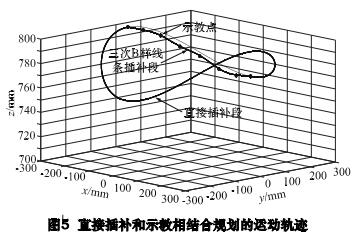

3 、數控系統軟件開發

本文選用 WINDOWS XP 為數控系統軟件開發平臺,采用 VC + + 6. 0 開發工具,通過調用 PCOMM32. DLL 動態鏈接庫實現工控機和 PMAC 卡之間的通訊,依據馬鞍形焊縫焊接對焊機的功能要求,基于模塊化設計理念開發數控系統軟件,并借助 PEWIN 軟件對 PMAC 卡中相應參數進行設置,系統軟件結構如圖 6 所示。

3. 1 系統實時控制模塊

實時控制模塊是在 PMAC 卡固有的模塊基礎上進行的功能模塊開發,主要包括: 插補計算模塊、伺服控制模塊、開關量控制模塊和狀態監控模塊。

( 1) 插補計算模塊。該模塊的任務是在一定焊接速度和精度要求的前提下,按照預處理算法計算出焊槍的運動軌跡,再生成各個軸運動指令。

本文采用數據采樣法插補思想,由上位機完成粗插補、下位機完成實時精插補。粗插補采用馬鞍形曲線直接插補算法或三次均勻 B 樣條插補算法,精插補采用 PMAC 卡提供的 SPLINE1 模式,該模式采用 S 型曲線加減速,在區段交界處速度和加速度沒有突變[7]。

( 2) 伺服控制模塊。

由 PMAC 運動控制卡完成位置閉環,伺服驅動器完成電流和速度這兩個閉環的控制。采用 PMAC 卡為用戶提供的“PID+速度/加速度前饋+NOTCH 濾波”的控制算法。

( 3) 開關量控制模塊。

該模塊主要完成對馬鞍形焊縫焊機的開關量的控制,包括焊接電源開關,送絲機開關,限位開關等,需要用戶為用到的 PMAC 卡中的每個 I/O 口定義一個 M 類變量,編寫相應的 PLC 程序可實現對焊機的邏輯順序控制。

( 4) 狀態監控模塊。

該模塊主要是實時地檢測運動控制卡的狀態和電動機的狀態、位置、速度等信息,并通過雙端口 RAM 實現 PMAC 卡和工控機的通信。

3. 2 系統管理模塊

系統管理模塊是數控系統軟件中非常重要的組成部分,主要實現系統初始化參數設置、焊接參數設置、手動操作、自動定位、故障診斷、加工運行等功能。

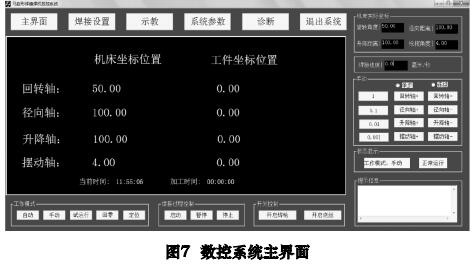

( 1) 系統主控模塊。

主控模塊要為操作者提供一個直觀的、友好的操作環境。主控模塊應包含系統控制所需的所有控制按鈕和設定選擇欄,而且要方便用戶操作。主模塊主要包括系統參數設置、焊接參數設置、手動操作、診斷、啟動和停止等按鈕。開發的馬鞍形焊縫焊機數控系統主界面如圖 7 所示。

( 2) 焊接參數設置模塊。

通過對焊接工件尺寸、坡口尺寸以及焊絲直徑等焊接工藝參數的設置,通過調用多層多道焊接路徑規劃模塊[8],計算出各個焊道的位置,每焊完一道焊縫,將焊槍進行一定的偏移,實

現多層多道連續自動焊接。

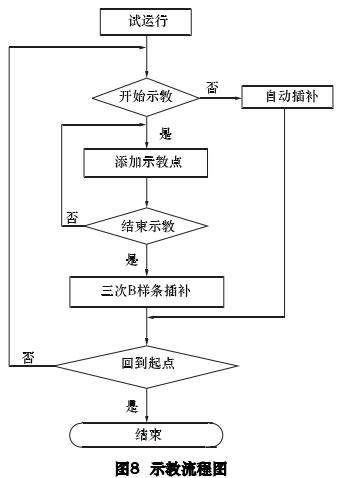

( 3) 示教模塊。

將焊槍調整到焊接起始點,并進入試運行模式,當焊槍偏離標準馬鞍形曲線時,及時按下“暫停”按鈕,進行人工示教規劃焊槍運動軌跡。示教流程如圖 8 所示。

4 、結語

本文根據馬鞍形焊縫焊接的特點和高質量焊接要求,基于 PMAC 運動控制卡開發了馬鞍形焊縫焊機數控系統。提出的馬鞍形曲線直接插補算法和示教相結合的軌跡規劃策略,能有效地控制焊槍的運動軌跡,且具有較高的軌跡精度。基于模塊化設計理念 在Window 平臺下采用 VC + + 編程語言開發了數控系統軟件,經調試運行表明該系統性能良好,運行穩定,操作簡單,實現了對馬鞍形焊縫焊機的控制,滿足了壓力容器中接管與筒體的高質量焊接要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息