一種基于數控系統實時監控加速度的方法

2021-12-24 來源: 武漢華中數控股份有限公司 作者:雷桂陽 韓林君 鄭紅強

1.引言

數控機床扎刀,是指刀具在運動過程中突然扎入工件,導致刀損、工件報廢甚至使機床精度受損,在加工中要避免出現扎刀。

數控機床在加工過程中產生的扎刀故障,其中包括確定性故障和隨機性故障。確定性故障是指控制系統主機中的硬件損壞或只要滿足一定的條件,數控機床必然會發生的故障 ; 隨機性故障是指數控機床在工作過程中偶然發生的故障此類故障的發生原因較隱蔽,很難找出其規律性。

其中高速加工過程中,由于加速度異常偶爾導致的扎刀故障,就屬于一種隨機性故障,該問題出現概率較低,但這種隨機性故障產生影響較大。因此,數控系統應具有加速度自監測功能,如果數控系統能夠實時監控加速度,加速度異常時給出報警,再通過基于華中 8 型故障錄像回放功能,對錄像文件的回放和分析,可以對故障進行診斷。

一種基于數控系統實時監控加速度的方法,是通過數控系統 PLC 預先設置正常加工時的加速度范圍,當實際加工運行時,加速度超過設置范圍,PLC 給出報警信息,機床暫停加工。本文使用的通過 PLC 監測加速度的診斷方法的優勢在于能夠實時監測數控系統運行時的加速度,當加速度異常時,PLC 給出報警,可暫停加工,從而減少由于扎刀引起的各種不必要損害。

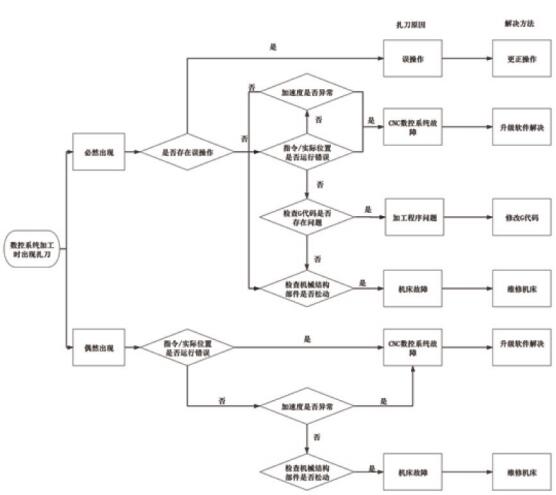

2.常見的的扎刀問題分析流程

數控系統加工過程中出現扎刀問題,發生扎刀的原因一般為誤操作、加工程序問題和機床故障、CNC 數控系統故障。一般數控系統出現扎刀問題的分析流程如下圖一所示。

圖一 扎刀問題分析流程圖

3.加速度監控及機床故障診斷方法

現有加速度監控及機床故障診斷方法軟件有 :

1)SSTT 軟件 :SSTT 是伺服調整工具(Servo Self Test Tools)的簡稱,主要用于配備華中 8型數控系統的機床在線調試、診斷過程,也可以作為一種離線數據分析工具。

2)華中 8 型故障數據記錄儀 : 通過預先配置需要觸發錄像的報警,以及機床發生故障時需要錄像的采樣數據,從而在數控系統報警時記錄下相應的數據。通過對錄像數據的回放和分析,可以對機床的故障進行診斷。

利用現有 SSTT 軟件進行數據采樣,第一 :需要外接設備,提供電腦進行實時數據采樣,在用戶現場使用不便 ; 第二 : 加速度異常時 SSTT軟件可采集到數據但數據信息龐大,無效數據較多,分析較困難。第三 :SSTT 只可采集數據用于數據分析,無法與數控系統相結合,避免扎刀問題 ; 利用故障錄像功能,只可對已知對已知故障配置采樣數據進行分析,無法實時檢測加速度。因此,數控系統如果具有加速度自監測功能,實時監測加速度大小,加速度異常時通給出報警,再結合基于華中 8 型故障錄像診斷功能,對故障的捕捉和數據獲取分析提供了一種全流程的故障診斷及新的思路。

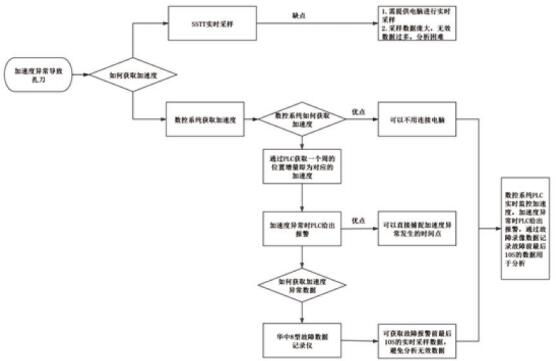

下面主要針對偶爾出現加速度異常導致機床實際位置過沖引起的扎刀問題,數控系統監測加速度方法,數控系統如何獲取加速度,如何監控加速度異常時給出報警,如何獲取加速度異常時的有效數據,做主要分析。分析流程圖如圖二所示。

圖二 加速度異常數控系統監控流程圖

4. 通過華中 8 型故障錄像功能采集

加速度過大 PLC 報警時的有效數據當數控系統監控到加速度異常時,PLC 給出報警,此時可利用華中 8 型故障數據記錄儀,將出現故障前最后 10S 的數據進行記錄保存,通過示波器對錄像文件進行回放,對錄像數據進行分析和診斷,能夠幫助確認問題的原因。故障錄像配置流程圖如下圖三。

圖三 故障錄像配置流程圖

5.一種基于數控系統實時監測加速度的使用方法

5.1 加速度概念:

加速度(Acceleration)是速度變化量與發生這一變化所用時間的比值 Δv/Δt,是描述物體速度變化快慢的物理量,通常用 a 表示,單位是m•s-2 或 m/s2,a=dv/dt。

5.2 獲取系統運行時正常加速度值

通過坐標軸參數 “加工加減速時間常數” 設置的參數值,計算正常運行時的加速度值大小。加工加減速時間常數指 : 直線軸加工運動(G01、G02 等)時從 0 加速到 1000mm/min 或從 1000mm/min 降速到 0 的時間。該參數決定了軸的加工加速度大小。

5.3 通過PLC進行監測加速度與正常運行時加速度大小進行比較

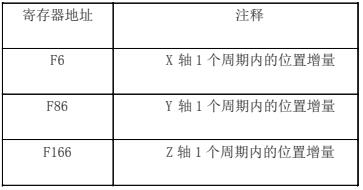

通過在 PLC 中獲取軸在移動時 1 個周期(1ms)的位置增量,即為對應的加速度,將加速度與 5.2 步驟中設定的參數值計算出的加速度進行比較,超過范圍時,PLC 給出報警 “對應軸—加速度過大”

表 1 數控系統監測加速度寄存器使用說明

6.應用舉例

6.1 問題描述

客戶現場有一臺加工中心機床,在加工了一個月左右,在運行程序的時候,突然 XY 跑偏,導致撞機。

6.2 問題分析

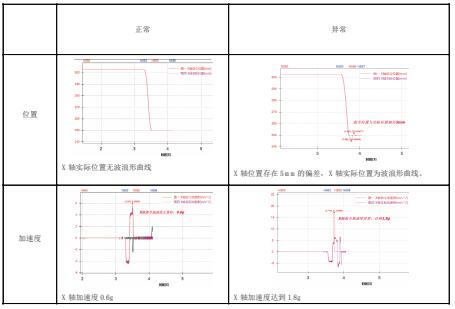

根據客戶現場提供的采樣數據進行分析發現,X 軸位置跑偏時,實際位置成波浪形曲線,存在 5mm 的偏差,此時 X 軸的指令加速度達到1.8g,正常時加速度為 0.6g,分析問題原因為 :X軸的指令加速度異常,軸實際運行時存在過沖,導致軸實際位置跑偏,零件加工時存在撞刀。加速度異常數據分析如下表 2。

表 2 加速度異常數據分析

6.3 復現過程

該問題為偶爾問題,出現概率較低,通過 5.2步驟分析可知,正常運行時加速度大小 0.6g 左右,通過 PLC 設置加速度范圍,當 PLC 超過 1g時,PLC 增加 G3015.7 加速度過大報警,并通過故障錄像采集該報警信息,配置相關采樣點位,利用自動測試臺進行長時間運行現場程序,復現該問題后,再通過對故障錄像文件的診斷和分析反饋給開發部,確認為系統軟件問題。

7.結語

一種基于數控系統 PLC 實時監控加速度的方法,當加速度異常時,PLC 給出報警,再通過華中 8 型故障數據記錄儀記錄故障前最后 10S的數據,對問題分析起到很大的幫助。

該方法簡單實用,能夠直接在數控系統上使用,無需借助外部設備或儀器,可有效避免用SSTT 實時采樣,需要借助外部電腦設備,采樣數據龐大,無效數據過多,分析困難的問題。

對于用戶現出現隨機性的扎刀問題有很大的幫助。為加速度異常導致的扎刀問題跟蹤提供了一種新的思路,可有效避免由于加速度異常引起扎刀所造成的損害。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息