基于華中車削數控系統的螺紋加工技術研究

2023-9-21 來源:武漢交通職業學院 作者:宋艷麗

摘要:螺紋加工是車削加工的重要加工方式,也是產品加工過程中使用頻次最高和最容易出問題的環節。如果螺紋退尾參數設置不正確,可能會導致零件退尾痕跡不美觀,影響加工質量。通過正確使用螺紋加工 G 代碼,運用退尾極限計算公式,分析X軸加速度與退刀角度的關系,能有效解決螺紋加工問題,保證產品穩定加工,為螺紋加工提供借鑒。

關鍵詞:車削加工;螺紋加工;數控系統;退尾參數;G 代碼;退尾極限

華中數控系統具有開放的程序使用環境,為完成各種加工工藝的需求可進行任意組合 [1]。螺紋加工指令延續了開放的使用環境,通過更改參數和 G 代碼格式,可以實現不同形狀、不同類型以及不同方式的螺紋類零件加工,從而滿足客戶的定制化需求,適配不同的使用環境,保證產品穩定高效生產,以便解決企業存在的相關問題。

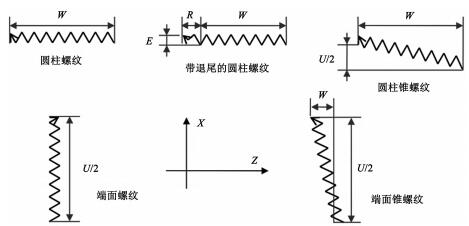

1、螺紋常見情況

常用的螺紋指令包括 G32(單段螺紋)、G82(螺紋固定循環)以及 G76(螺紋復合循環)。其中,G82和 G76 根據常用的加工及使用習慣,將 G00 定位和G32 螺紋指令進行有序結合,實現了用簡單指令完成復雜加工軌跡控制的功能。

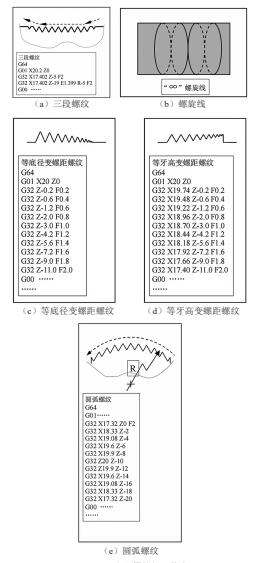

工件從毛坯到加工出合格的螺紋必須經過多次切削 [2],分別如圖 1 和圖 2 所示。繁復的進退刀意味著操作工需要前期編寫大量的單一指令 G 代碼。根據螺紋指令的使用特點整合重復動作,提煉出具有固定軌跡的循環指令或更加復雜的復合循環指令,可以幫助編程者或操作者更加簡便地操作機床。

圖 1 G32 單段螺紋加工軌跡

圖 2 G32 多段螺紋加工軌跡

采用固定循環指令 G82 進行螺紋加工。當工件沒有螺紋退刀槽時,為使螺桿具有更高的剪切強度和更好的美觀效果,通常在螺紋加工結束段增加一段深度逐漸減小而螺距不變的退刀軌跡。為簡化編程,進口系統設置一個螺紋退刀角度參數項 45°,即 X 平面和 Z 平面上退刀軌跡和長軸夾角為 45°。

2、解決方案

華中車削數控系統在使用 E、R 退尾時,由于操作者對機床特性理解不夠,導致退尾痕跡不美觀。下面將針對相關機械特性參數對螺紋收尾軌跡的影響進

行說明 。

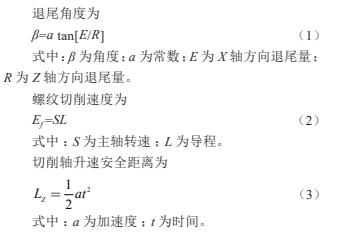

除了保證足夠的安全起刀距離,螺紋切削結束后,也要保證足夠的退刀距離。由于螺紋切削過程中需要保證螺紋導程的一致性,切削軸的進給速度會被主軸實際轉速鉗制 [4]。而執行退刀動作的進給軸,速度將從“0”或一個較低的速度加速到一個非常高的速度,保證退刀過程中螺紋導程連續一致 [5]。若切削軸剩下的退刀距離非常短,將會導致退刀軸的速度非常大。

X 軸退刀角度與速度比例的計算公式為:

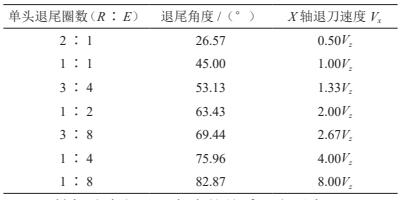

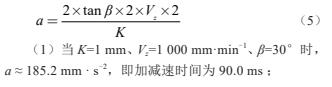

如圖 3 所示,退刀進給軸除了需要更快的速度,還需要更高的加速性能,否則退尾軌跡會產生變形。下面給出加速度時間常數的計算公式,并將表 1 的參數代入公式進行計算。

圖 3 螺紋大角度退刀產生的軌跡和截面

表 1 螺紋退尾參數

X 軸加速度與退刀角度的關系可表示為

機床調試過程需要考慮機床的實際慣量和負載大小,不能一味縮短螺紋退尾,因為過高的加速度會導致絲桿、電機以及智能功率模塊(Intelligent Power Module,IPM)的損壞。

3、結語

為分析螺紋加工缺陷產生的原因,運用華中車削數控系統進行零件車削實驗探究,對螺紋退尾因素進行動態對比,得出結論 :如果要改善螺紋退尾效果,不僅需要提高退刀進給軸的速度和加速度,而且在滿足螺紋加工質量的前提下,需根據機床性能給出合理加工參數,從而解決生產中零件成品問題。此項技術的研究可為螺紋加工中出現的類似問題提供借鑒。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息