絲桿、螺母結(jié)構(gòu)是機(jī)械制造行業(yè)常用的傳動、鎖緊機(jī)構(gòu), 而細(xì)長軸結(jié)構(gòu)的絲桿、螺紋超長的螺母的加工,就成為機(jī)械行業(yè)單件小批量生產(chǎn)加工中的重點和難點。

我公司為鞍鋼生產(chǎn) 1780 軋機(jī)上的壓下螺母、絲桿正是典型的此類部件, 該部件尺寸、形狀及位置精度要求較高, 加工難度大且螺距特殊。在接到生產(chǎn)任務(wù)后, 我們認(rèn)真地分析了圖樣和技術(shù)要求, 經(jīng)多方論證, 最終確定了加工方案。

1、絲桿的加工

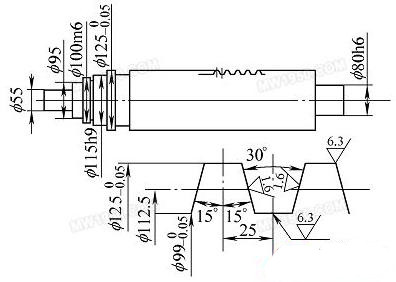

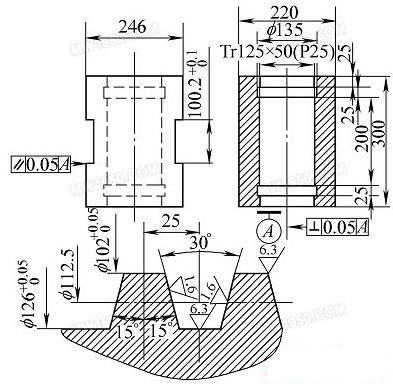

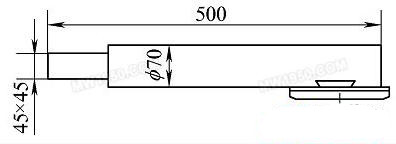

(1) 絲桿的結(jié)構(gòu)與技術(shù)要求 絲桿的結(jié)構(gòu)如圖 1 所示, 絲桿總長2823mm, 螺紋長度為2294mm, 兩端為配合軸徑, 中間為雙線梯形螺紋。主要技術(shù)要求為: 螺紋與配合軸徑裝配要求跳動量不大于0. 1mm; 絲桿螺紋為梯形雙線螺紋, 螺紋大徑- 0. 05 mm, 中徑小徑- 0. 05mm, 導(dǎo)程為 50mm, 螺距為 25mm, 牙型角為 30°, 牙型表面粗糙度值 Ra = 1. 6μ m; 螺距誤差0. 02mm, 累積螺距誤差每八個螺距為 ±0. 04mm, 螺紋部分要與樣板相吻合, 淬火、回火硬度286 ~ 321HBW。

圖1 絲桿的加工

(2) 主要加工難點 該絲桿為細(xì)長軸結(jié)構(gòu), 剛性差,易變形, 吃刀及自重變形均會對螺紋精度造成很大影響; 螺紋為特殊螺距, 銘牌上沒有 50mm螺距, 各項形位公差精度要求高; 由于是雙線梯形螺紋, 分頭必須嚴(yán)格準(zhǔn)確。

(3) 工藝方案的確定 根據(jù)以上結(jié)構(gòu)、技術(shù)要求及加工難點的分析, 該部件主攻難點在螺紋加工及形位公差精度的保證上。因此我們確定以下方案, 首先粗加工, 然后調(diào)質(zhì)處理; 半精加工、自然時效, 采用反彈法校直; 精加工, 選用外圓磨保證配合軸徑形位公差, 選用 CW61100A 車床保證螺紋精度。

(4) 主要加工過程 具體分為以下四個步驟:

粗加工: 在臺鏜和臥車上進(jìn)行粗加工后調(diào)質(zhì)處理。

半精加工: 由于 CW61100A 銘牌上沒有 50mm 螺距, 因此在先期技術(shù)準(zhǔn)備過程中, 我們準(zhǔn)備了螺距交換齒輪, 計算公式為:

因為 CW61100A 原傳動為 45 /90, 因此 i原 為 1/2。

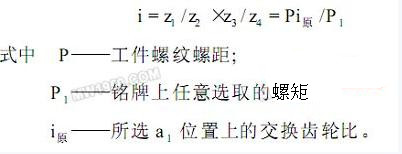

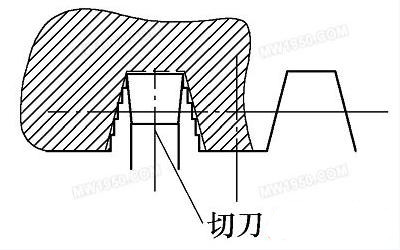

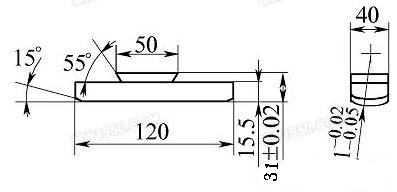

又本著盡量少做交換齒輪的原則, 我們盡量選用原機(jī)床交換齒輪, 因此 z1、z4 仍取 45、90 齒交換齒輪, 則45 /z2 ×z3 /90 = 50 /48 × 1 /2, 即 P /P1 = 50 /48。考慮機(jī)床掛合空間, 我們選用了 z3 為 75, z2 為 72 齒, 即圖2 排刀圖72 × 75 /90, 銘 牌 螺 距48mm。半精加工時, 各配合軸徑均留磨螺紋大徑留精車量 1. 5 ~2mm, 牙型粗挑, 按圖 2 所示順序完成齒形粗加工。由于絲桿屬細(xì)長軸結(jié)構(gòu), 半精加工時采用跟刀架用切刀加工, 螺紋表面均應(yīng)有 1. 5 ~ 2mm 精加工量, 并適時放松尾座頂尖。

圖2 排刀圖

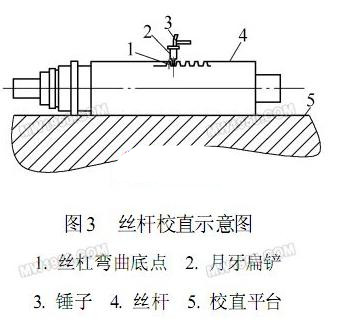

自然時效,反彈錘擊法校直:由于調(diào)質(zhì)后仍有很大的殘余內(nèi)應(yīng)力,且該工件為細(xì)長軸結(jié)構(gòu),極易變形。因此,半精加工后進(jìn)行自然時效的措施來進(jìn)一步消除內(nèi)應(yīng)力, 用反彈錘擊法消除因半精加工中造成的工件變形,如圖3所 示。然后上車床,車螺紋大徑留磨量0mm,轉(zhuǎn)精加工。

圖3 絲桿校直示意圖

精車: 應(yīng)先車螺紋底徑到尺寸,然后按齒形、齒距樣板調(diào)節(jié)小刀架精車到尺寸。注意此時車刀應(yīng)按齒形板磨出齒形, 但切削刃形狀應(yīng)窄于齒形樣板, 最終用樣板檢驗齒形時用0. 05mm 塞尺不入為合格。加工過程中注意使用切削液冷卻刀具, 以保證齒形、齒距精度。齒形合格后上銑床加工其余部分達(dá)圖樣要求。

2. 螺母的加工

(1) 螺母的結(jié)構(gòu)與技術(shù)要求 螺母的結(jié)構(gòu)見圖螺母外形為六面體結(jié)構(gòu), 兩側(cè)面有鍵槽螺紋兩端有空刀槽。主要技術(shù)要求為: 螺母外形× ( 246 ± 0. 1) mm ×300mm。螺紋長 300mm, 端面與軸線垂直度 0. 05mm, 兩側(cè)面槽0 mm、平行度0. 05mm; 螺母材質(zhì)為 ZCuZnAlFe3Mn3, 內(nèi)螺紋為雙線梯形螺 紋, 大徑0 mm, 中 徑 112. 5mm, 小 徑0 mm, 導(dǎo)程為 50mm, 螺距為 25mm, 牙型角為30° ; 每個螺距誤差為 ± 0. 02mm, 累積螺距誤差每八個螺距為 ± 0. 04mm; 用標(biāo)準(zhǔn)絲錐 ( 樣板) 加工螺紋。

(2) 主要加工難點 該螺母為銅件, 熱膨脹系數(shù)大, 易變形, 螺紋長, 加工用刀桿在吃刀和自重上易變形顫動, 使螺紋表面產(chǎn)生波動; 特殊螺距導(dǎo)程大, 各項形位精度要求高; 雙線梯形螺紋, 分頭必須嚴(yán)格準(zhǔn)確,必須用樣板控制加工。

(3) 工藝方案的確定 根據(jù)以上技術(shù)要求, 結(jié)構(gòu)及難點的分析, 該件主攻難點也在螺紋的加工上, 經(jīng)反復(fù)論證, 確定了加工方案: 用銑床保證各處部尺寸及形位公差, 螺紋部粗加工、采用專用刀桿進(jìn)行精加工。

(4) 主要加過程 銑床銑外形, 保證六面體尺寸,并保證對面平行, 鄰面垂直均在 0. 03mm 以內(nèi), 加工0 mm 槽達(dá)圖, 保證尺寸及 形位公差; 選 用CW6110A車床, 同絲桿一樣, 交換齒輪配制, 粗加工內(nèi)孔留精車量 1. 5 ~ 2mm。螺紋牙型如圖 2 所示方法選用切刀粗加工, 但需要注意的是需控制切削熱的產(chǎn)生,防止活件變形影響精加工, 并最大限度消除應(yīng)力。精加工過程: ①精加工內(nèi)螺紋小徑至- 0. 02 mm。②將專用刀桿裝卡到刀架上, 刀桿如圖 5 所示, 刀桿底部有一個刀托, 如圖 6 所示。進(jìn)刀時刀托自然搭在螺母的內(nèi)徑上, 防止加工過程中刀軒由于自重吃刀切削影響加工精度, 先車螺紋底徑到尺寸, 然后按齒形、齒距樣板調(diào)節(jié)小刀架精車螺紋到尺寸, 要求同絲桿精加工相同。

圖5

圖6

3、結(jié)語

絲桿、螺母的加工是在認(rèn)真分析圖樣, 論證工藝可行性, 并借鑒絲桿螺母加工經(jīng)驗基礎(chǔ)上完善了工藝措施, 綜合了各方法長處而進(jìn)行的實踐嘗試。由于工人師傅嚴(yán)格執(zhí)行了工藝, 并提供了寶貴經(jīng)驗使此套活件順利加工完成, 并達(dá)到圖樣要求。反彈錘法校直, 刀托的應(yīng)用, 螺母小徑尺寸變小量的確定都是原有的寶貴經(jīng)驗,這是一次經(jīng)驗綜合。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點智造,多談點制造

- 現(xiàn)實面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別