【摘要】為了精密加工座體,保證左右兩側孔系的同軸度,通過坐標變換,在DIXI 數控精密鏜床上實現了一次裝夾對座體兩側孔系的精確定位和加工。

【關鍵詞】數控鏜床;坐標變換;精確定位

0 序言

座體是我所某型設備上的重要零件,其結構復雜、加工周期長、加工難度大,其中左右側孔系的同軸度要求0.02mm,難以保證。為了實現座體的精密加工,保證左右兩側孔系的同軸度,我們使用DIXI 數控精密鏜床(定位精度能到1μm),對其進行精加工,但要發揮機床的高精度,制造出高精度(μ 級)的零件,必須有工藝措施的支撐。

1、 影響座體加工精度的因素

1.1 加工前影響座體加工精度的四個要素

加工前基準、定位、裝夾、找正四個要素是影響零件加工精度的主要因素。所以控制定位和加工基準的形位誤差,控制由裝夾力引起零件的應力和變形,減少零件找正時的測量誤差,是座體精密加工的前提。

零件在數控機床上加工第一個要解決的問題是基準和定位問題。定位和加工基準是定位和加工尺寸的起始要素, 要求高的平面度、直線度和垂直度,以減少形位誤差,為定位、找正提供條件,為精密加工提供保證。

以定位基準將零件在工作臺上放置好后,進行裝夾時要考慮裝夾應力和變形并予以進行控制, 否則加工完松開裝夾后應力會重新分布,引起零件的變形,從而導致同軸度超差。

工件坐標系的設定,也就是要讓機床的刀軸垂直于零件的被加工表面,并設定加工零點(即工作坐標系的原點)。一般通過碰刀、試切,打表或者測頭等測量方式對加工基準的機床坐標進行測量,然后對測量數值處理后進行工件坐標系的設定,所以測量誤差會被帶入到加工誤差中。

控制好基準、定位、裝夾、找正的誤差,是保證座體加工精度的前提條件。如果這四個要素都能盡量做好,避免誤差,則座體的同軸度就好保證;如果這四個要素沒有控制好,則它們的誤差會帶入座體的加工誤差中,座體的同軸度就難以保證。

1.2 數控鏜床優點在于一次裝夾找正后通過工作臺回轉精確定位座體的兩側孔系,避免了基準誤差和找正誤差,為保證同軸度作出了貢獻用一般的鏜床加工座體的兩側孔系,要先找正一個端面,在確定這個端面的圓心位置后完成孔系鏜削,然后將工作臺回轉180°,再找正另外一個端面,確定另一個端面的圓心位置后完成另一側的孔系鏜削。由于這中加工方法需要兩次找正,所以一般都需要公共基準,分別找正時需要先找正公共基礎,再利用公共基準推算確定兩端端面的中心。

兩次找正會帶來基準誤差和找正誤差。首先基準不可能是絕對的平面和直線,會有形狀誤差,從兩邊分別對刀找正時也不可能剛好碰在同一個點上,所以基準誤差會帶入定位誤差中,同時對刀時的系統誤差和測量誤差也會帶入定位誤差中。這種方法的定位精度相對較低,從兩側分別鏜孔時端面中心的同軸不是很好。所以位置精度要求高時應盡可能減少裝夾找正的次數, 盡可能避免基準誤差和找正誤差。

DIXI 數控臥式鏜床的工作臺回轉精度很高(達到1 秒),并且可以通過程序控制,將座體一次裝夾找正后,再通過坐標變化,可以算出工作臺回轉后座體兩端的中心位置, 實現了座體兩側孔系的精確定位,從而避免了基準誤差和找正誤差,為保證同軸度作出了貢獻。

1.3 坐標變換可解決零件旋轉中心和工作臺回轉中心不是同一個點時一次裝夾工作臺回轉后多個面的定位問題DIXI 數控臥式鏜床理論上能加工多個面, 實際還要結合零件在其工作臺的位置及其尺寸,如果零件的尺寸過小,將其定位裝夾在工作臺前端,可以先加工一個面,但工作臺回轉后,刀具的有效長度不能伸到被加工面,這時要么使用加長刀具,要么需要重新裝夾找正零件。所以合適的零件尺寸和零件在工作臺的合適定位,才能保證一次裝夾找正,通過工作臺的回轉加工零件的多個面。

座體在DIXI 數控鏜床工作臺面上放置時是滿足上述條件條件的,但實際放置時應盡量使座體的底面中心靠近工作臺的中心,以保證工作臺的平衡,從而提高加工精度。

當零件的旋轉中心和工作臺的回轉中心重合時,零件的旋轉角度與工作臺相同,零件的旋轉角度可以用工作臺回轉角度控制。但當零件的旋轉中心和工作臺回轉中心不是同一個點時,零件的旋轉與工作臺回轉完全不同,這樣工作臺回轉后如何找到其他被加工面的位置是一個要解決的問題,這里我們應用坐標變換來解決這個問題。

2 、DIXI 數控鏜床的坐標變換

在數控機床中定位和坐標是密切相連的,對零件加工來說通過坐標變換確定旋轉后的被加工位置是致關重要的。

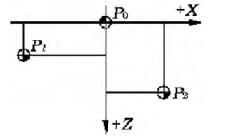

DIXI 數控鏜床是以工作臺的中心為基準規劃X,Y,Z 三個坐標軸的,其方向符合右手笛卡爾坐標,其中X,Y 軸相對運動是以工作臺不動,主軸相對于工作臺運動;Z 軸相對運動是主軸不動,工作臺相對運動。其單點的坐標變換如圖1 所示。

圖1 單點的坐標變換

P0 是機床零點,P1 點的坐標是X1,Z1,P1 繞P0 點旋轉90°后,變成P2,這時P2 點的坐標為X2,Z2。P1 點和P2 點的坐標關系如表1所示。

表1 單點旋轉90°后的坐標變換

P1 點的X 坐標變成了旋轉90°后P2 點的Z 坐標,P1 點的Z 坐標變成了旋轉90°后P2 點的X 坐標。這就是DIXI 數控鏜床點坐標變換的原理,通過點坐標變換才能完成零件的坐標變換。

3 、坐標變換在座體加工中的應用

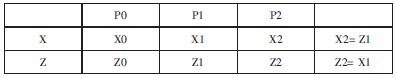

從圖2 中可看出,O1 是底面的圓心,B 是底面中心軸線與左右側公共軸線的交點,O2 是右側端面的中心,O3 是左側端面的中心。O1,B,O2,O3 這四個點的空間位置是相互關聯的,底面圓的圓心O1 點向上抬高300 就是B 點,B 點向右水平偏移274 就是O2 點,B 點向左水平偏移228 就是O3 點。

圖2 座體的零件圖

我們在工作臺上放置座體時盡量使座體的底面圓心接近工作臺的回轉中心, 但座體底面的圓心和工作臺的回轉中心不可能完全重合,所以我們需要通過測量知道座體底面的中心O1 相對工作臺回轉中心O 的初始矢量值。只要知道了這個矢量值,那么無論工作臺回轉多少角度,我們都可以算出回轉后座體底面圓的中心O1 在工作臺上的位置,從而根據圖紙尺寸確定座體兩側端面的位置,進而可以把工件坐標系設置在端面中心,為加工做好準備。

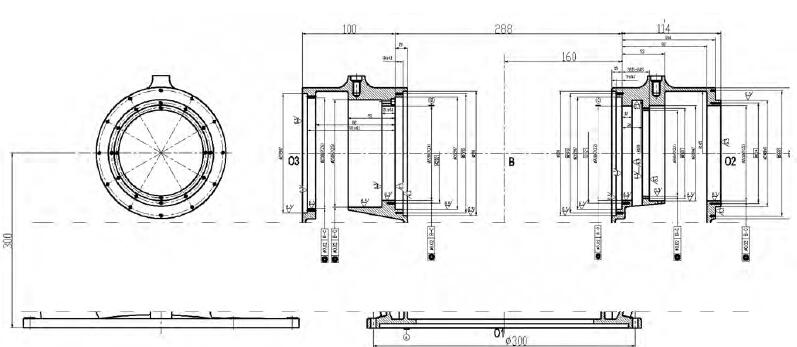

首先依靠座體上的工藝凸臺,通過測量探頭或者打表的方式測量凸臺平面與X 軸的夾角,然后通過工作臺的回轉,將座體找平。這時將工作臺的相對角度設為0°,用探頭通過碰三點的命令測量殼體前面定位銷的位置,然后計算出銷釘中心的坐標,進而推算出底盤中心的坐標(圖3)。

圖3 工作臺0°時的位置狀態

這時定位銷的中心的坐標X=-241.1,Z=322.71,那么底面圓心O1的坐標為X1=X=-241.1,Z1=Z-150=322.71-150=172.71。

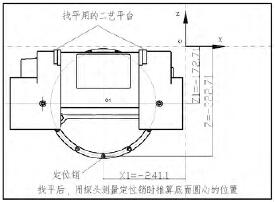

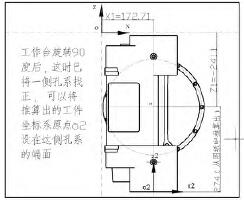

回轉90°后通過坐標變換可以算出底盤中心坐標,然后再根據圖紙尺寸可以由底盤中心坐標推算出右側端面中心的坐標,進而將工件坐標系設在右側端面的中心O2, 然后根據圖紙要求對右側端面和孔系進行加工(圖4)。

圖4 工作臺90°時的位置狀態

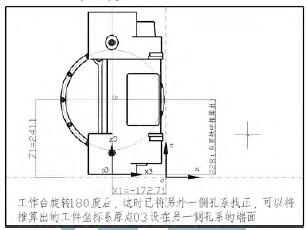

工作臺旋轉90°后,底面圓心的坐標通過坐標變換后,變為X1=172.71,Z1=-241.1,這時右側端面的圓心O2 坐標為X2= X1=12.712,Z2=-(241.1+274)=-515.1。同理,回轉180°后通過坐標變換可以算出底盤中心坐標,然后再根據圖紙尺寸可以由底盤中心坐標推算出左側端面中心的坐標,進而將工件坐標系設在另一側端面的中心O3, 然后根據圖紙要求對左側端面和孔系進行加工(圖5)。

圖5 工作臺180°時的位置狀態

工作臺旋轉180°后,底面圓心的坐標通過坐標變換后,變為X1=-172.71,Z1= 241.1, 這時左側端面圓心O3 的坐標為X3= X1=-172.71,Z3=241.1-228=13.1

4 、結論

在理論上通過坐標變換在仿真軟件上實現了座體各加工部分的精確定位,在實踐中通過一次裝夾及工作臺的回轉實現了座體兩側孔系的精確定位和加工,保證了孔系間的同軸度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com