數控雙面對頭鏜銑床組合加工工藝研究

2021-12-1 來源: 兗礦東華重工有限公司煤機裝備制造分公 作者: 陳清

摘要:本文針對數控雙面對頭鏜銑床加工工藝進行優化,按照加工工藝要求,在加工過程中使用白鋼刀進行鏜孔加工,而使用白鋼刀鏜孔時鏜桿的轉速低,生產效率低;采用合金刀替代白鋼刀進行鏜孔,雖然加快了鏜桿的轉速,提高了生產效率,但其抗沖擊能力差,針對上述問題,找出影響制造質量的關鍵因素,有針對性的對數控雙面對頭鏜銑床鏜桿結構進行優化,優化后的鏜桿既能使用白鋼刀同時也可以使用合金刀具,組合加工工藝的應用,在保證了結構件加工質量的同時,提高了生產效率。

關鍵詞:液壓支架;數控雙面對頭鏜銑床;白鋼刀;合金刀;鏜桿優化;刀具組合

0 引言

液壓支架是煤礦綜采工作面使用的重要設備,是以高壓液體為動力,由液壓元件與金屬構件組成的一種用來支撐頂板的設備,它不僅能實現支撐、切頂,而且還能使支架前移和推動輸送機,支護性能好、強度高、移設速度快安全可靠等優點,可以配合刮板輸送機的淺截式采煤機,組成回采工作面的綜合機械化設備,該設備具有增加產量、提高效率、降低成本、安全生產、減輕工人笨重體力等勞動性能,為井下作業人員及設備提供了安全的作業空間,以保障井下作業人員的人身安全和各種設備的正常運轉,確保現場生產的正常進行。數控雙面對頭鏜銑床作為液壓支架結構件制造必不可少的機電設備,在結構件鏜孔過程中鏜孔工具使用的均為白鋼刀,該種刀具進給量大,但是鏜出的零部件的光潔度不好,而且鏜床的轉速低,鏜孔效率低,在液壓支架的實際制造過程中結構件的尺寸大,這就要求組對前不允許預鏜孔等工藝,而現在的加工工藝已經不能滿足當前高端液壓支架制造的需要。這就需要技術人員對數控雙面對頭鏜銑床加工方法進行優化,在提高生產效率的同時,保證加工質量 。

1、現狀分析

數控雙面對頭鏜銑床的鏜孔工藝使用白鋼刀進行結構件整體鏜孔,主軸刀具轉速約為30~40r/min,轉速低,且鏜孔效率較低,結構件流轉速度慢,影響結構件整體生產效率,也制約了公司液壓支架制造向高端、大批量規模制造的前進步伐。

合金鋼刀具因其獨特的結構特性,主軸刀具轉速可達 100r/min 以上,可有效提高鏜床加工效率和鏜孔光潔度,加快結構件工件流轉速度,提升車間結構件制造效率。使用合金鋼刀具雖然可以提高鏜床主軸轉速,但也因其結構特點決定了不適合在加工中有較大的進給量。根據現場生產實際使用情況,使用合金鋼刀具在面對鏜孔的實際作業情況時,存在著結構件需要鏜的孔多是預割而不預鏜的孔,不可避免的出現下料和組對后結構件的主筋與貼板孔的中心存在偏差的情況,這時只能使用合金鋼刀具一點一點地對刀鏜孔,增加了鏜孔時對刀的次數和鏜孔的次數,降低了鏜孔效率,同時也增加了合金鋼刀具因刀片受沖擊而導致破碎的可能性;如若待鏜孔處存在氧化皮、割瘤等影響表面光潔度的缺陷,在鏜孔過程中使用合金鋼刀具粗鏜時,也有可能造成合金刀片損壞的可能性;由于液壓支架的結構件整體焊接量較大,個別的結構件有可能存在輕微的焊接變形,再加上由于鏜床主軸在鏜孔時的伸長所產生的撓顫,也有可能損壞刀片或降低鏜孔效率,在使用合金刀具鏜孔的過程中,由于合金刀具轉速高,完全使用合金刀具鏜孔無法滿足車間實際生產需求,迫切需要技術人員和設備操作人員針對上述問題進行現場技術論證,并結合加工現場的實際對數控雙面對頭鏜銑床的加工工藝進行優化。

2、組合加工工藝研究

組合加工工藝通過對數控雙面對頭鏜銑床鏜桿優化和刀具組合工藝優化,實際運用后,實現生產效率的提高,保證了高端液壓支架的質量,可以解決實際加工的工藝問題。

2.1 數控雙面對頭鏜銑床鏜桿優化

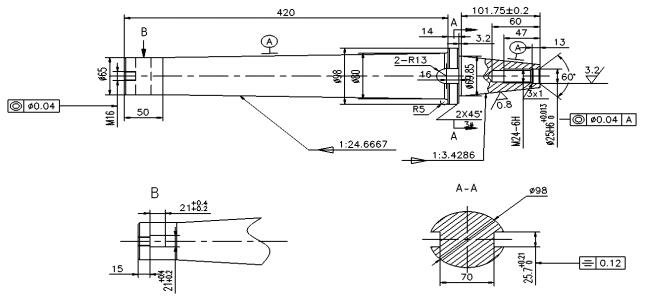

在液壓支架制造過程中,數控雙面對頭鏜銑床加工的工藝里沒有使用過合金鋼刀具進行鏜孔,現有鏜床的鏜桿無法實現合金鋼刀具裝夾。結合液壓支架制造需要,查閱相關資料,經過技術人員現場技術論證后,重新對鏜床的鏜桿結構進行優化,設計制造出可以實現兩種刀具都可運用的新鏜桿,以滿足現場加工的需要。根據白鋼刀和合金刀的結構特點,對原有鏜桿進行優化,設計制作出新的可以同時適用合金刀和白鋼刀的鏜桿。優化后,鏜桿設計重量和直徑遠遠小于原有的鏜桿,新鏜桿采用 40Cr 材質,經過加熱調質處理后精加工制作而成,同時滿足合金鋼刀和白鋼刀的使用要求,適合以后在加工技術推廣中的應用 。鏜桿結構如圖 1 所示。

圖 1 鏜桿結構示意圖

2.2 刀具組合工藝優化

結合液壓支架制造需要,查閱相關資料,經過技術人員現場技術論證后,優化了鏜床的鏜桿,使用鏜桿的轉速快,使用光潔度好的合金鋼刀具進行鏜孔。但在實際使用過程中,也出現了不少問題。因此,需要結合現場加工需要,經過現場技術人員與現場操作人員討論,查閱相關資料,結合技術論證及現場生產需要,提出白鋼刀 + 合金刀的組合新工藝來完成液壓支架的鏜孔任務以達到高端液壓支架加工的需要。高端液壓支架的鏜孔余量一般設計都為 15mm 以上,普通結構件鏜孔余量一般設計為 10mm 以上,這些余量足以保證現場加工中出現不良情況時,仍然能夠保證鏜出工藝要求的孔尺寸。但這些余量必然會造成合金刀具鏜孔的遍數的增加,并且不斷對刀造成生產效率的下降。因此,制定以下兩種刀具組合

使用的方法,優化鏜孔工藝:首先利用白鋼刀吃刀量大的特點,使用白鋼刀進行結構件得粗鏜孔,提升一次鏜削量,消除損壞合金刀片的危險因素,在粗鏜孔的工藝中,要求粗鏜后必須留出 1-2mm的加工余量,便于隨后用合金刀具進行精鏜孔;在精鏜孔時,充分利用合金刀加工效率高、加工出的孔表面光潔度好的特點,使用合金刀進行精鏜孔,為了達到保證孔的尺寸及工藝要求,必須進行 2 遍以上的精鏜孔,以滿足高端液壓支架的加工需要 。

3、結論

高端液壓支架制造過程中,通過優化鏜桿,并在實際鏜孔過程中充分應用白鋼刀 + 合金刀組合新工藝,大大的提高了數控雙面對頭鏜銑床的鏜孔效率,加快液壓支架結構件工件的在制造過程中的流轉效率,降低了工人的勞動強度,提高了生產效率。通過使用兩種刀具組合鏜孔,避免了合金刀具損壞,提高了鏜孔效率,保證了結構件的表面光潔度,提高液壓支架的整體質量和組裝效率,同時減少了液壓支架結構件外協鏜孔的加工數量,節約了外協費用。通過數控雙面對頭鏜銑床組合加工方法的使用,提高了液壓支架結構件的鏜銑質量,使液壓支架組裝的質量更高,更加適用于高端液壓支架的規模化生產,具有較大的推廣價值。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com