汽車行業中采用激光焊接的案例司空見慣,無論是白車身還是裝飾好的車,僅憑肉眼就能分辨的車身結構就有頂蓋與后蓋,其他類似車門、門檻和齒輪等結構雖不易被發現,整車也因為有了激光焊接的質量保障而變得更加輕便節油,也更加安全。國內激光企業對激光焊項目垂涎欲滴,苦于系統平臺搭建、工藝穩定性等關鍵問題而望而卻步。華工激光法利萊,秉承多年從事汽車廠激光焊項目的豐富經驗,從技術應用的角度講述了項目的技巧,本次應相關汽車廠的邀請,就相關技術問題,作一個全面的技術交流,內容問答式進行。

問題一:激光焊接在汽車行業的典型應用,包括車門,底板,白車身等有哪些優勢?

法利萊:就激光焊而言,是利用激光的高集中度的熱量,熔化或不熔化填充材料而將被焊母材連接在一起的過程。激光的瞬間溫度可高達6000℃,能量密度高,是其他熱源能量的100~1000倍,可實現大的深寬比焊縫,熱影響區小,焊縫變形小,密封性能好是其主要特色。針對不同工藝,其功效有所不同。

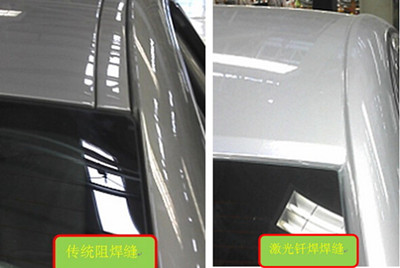

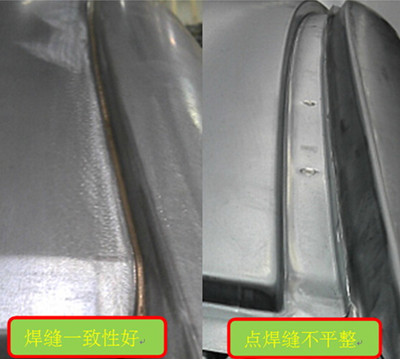

從圖中可以看出,針對白車身,激光釬焊焊縫均勻美觀,可直接作為外觀件來展示,焊縫一致性和密封性好,同時也減少了后期涂膠的煩惱。

圖1 飾好的車頂激光釬焊與點焊效果比較

圖2 光釬焊頂蓋效果與點焊頂蓋效果

激光釬焊白車身頂蓋:

•激光釬焊可明顯減少搭焊材料和密封條,以及密封膠的用量,減少工序;

•激光釬焊外觀成型美觀,且為連續焊縫,密封性好;

•激光釬焊熱量集中,一半作用于釬料,焊接變形小;

•激光釬焊時與板材無力作用,不存在點焊引起的板壓痕和變形缺陷

激光拼板焊車門:

•焊縫處的熱應變值較低,熱影響區小,通過激光束的聚焦給工件邊緣提供焊接需要的高能量,聚焦點的直徑可以達到零點幾毫米,保留了材料的原有成形性能;

•無需任何其他模具或工裝費用,焊縫較狹窄且平整,消除成形過程的不利影響,避免了破壞工具、模具的危險。

圖3 光拼板焊應用于車門

圖4 光焊相對點焊的結構變化

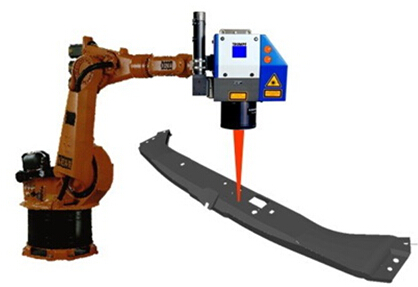

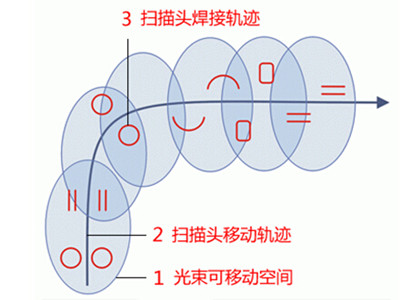

激光掃描焊門檻:

•通過激光頭內部鏡片移動帶動光斑的移動,焊接速度快,最快可達50m/min;

•可實現500mm長焦距,大范圍焊接;

•利用軟件編程焊縫軌跡,從而實現焊接形狀的多樣性;

圖5 光掃描焊門檻圖

圖6 掃描焊軌跡及焊接特性

問題二:激光焊接有這么多優點,針對具體的白車身,激光焊接對車身結構有什么具體要求?對相關零件有什么具體要求?

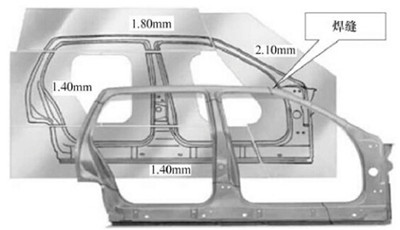

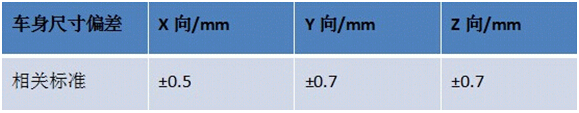

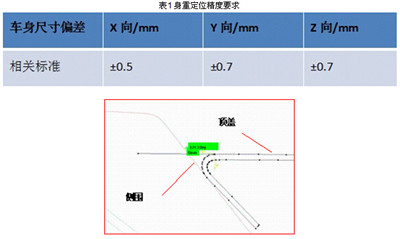

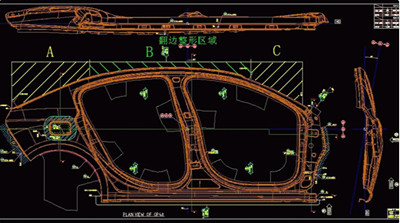

法利萊:激光焊接屬于精密加工,速度高、變形小、強度好,對相應結構件的裝配尺寸及結構件本身的型面尺寸要求比點焊有很大提高,以激光釬焊為例,對車身結構要求:

•頂蓋與側圍沖壓件變化,由原來翻邊變為無翻邊;

•焊縫結構的變化,頂蓋成50°角左右,折彎半徑1~2mm;

•焊縫的間隙均勻且不大于0.3mm;

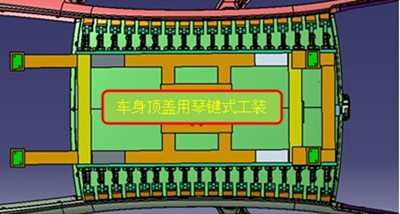

•車身定位精度要求見表;

表1 身重定位精度要求

圖7 蓋與側圍激光釬焊結構

圖8 光釬焊頂蓋與側圍尺寸

表2 某汽車廠對頂蓋與側圍尺寸要求

問題三:能否用具體數據談談白車身激光焊投資回報分析?

法利萊:

以塑料基的頂蓋裝飾條為例,每臺車成本價格在單車50元以上,某些高檔的鋁基裝飾條為單車180元左右(根據高檔車于普通車的比例計算出), 其成本節省量非常可觀(神龍數據)。

對于使用點焊而想借助激光焊的結構,可減少15mm的接縫邊,由于可省去鑲邊,所以每輛車可消減150元的成本(大眾汽車數據)。

若四門內板使用激光拼板焊,當年產量達到30萬時,則每輛車可以降低成本50元,若左右前縱梁應用激光拼板焊,當年產量達到22萬時,則每輛車可以降低25元(江淮汽車數據)。

而使用激光焊僅需要水、氣、電、焊絲的消耗,除了前期設備投入,后期的使用維護費用非常低廉,通常一套激光焊接系統可穩定運行10年,因此其使用成本小而所能創造的效益非常高。另外,考慮到車型升級換代,同一套激光焊系統可繼續使用,只需要重新設計夾具就行。

問題四:激光焊接作為一種革新的、先進制造技術,應用于白車身,對相關工裝及配套有什么要求?

法利萊:激光焊接是一種精密的加工工藝,對激光加工系統、車身定位及重定位精度、焊縫的裝配間隙都有要求,具體如下:

對激光加工系統的要求:主要體現在保證系統運行的穩定性,目前多采用光纖激光器,配備光纖傳輸。為了維持激光功率的穩定性,通過DI水冷卻,保證激光功率模塊在發光時的穩定性,并通過TAB水保證DI水的運行要求,對水的監控數據包括水溫、水流量、導電率等,同時對激光房還有使用溫度、濕度和參考露點的要求。傳輸光纖,通過對柔性的傳輸光路而使得激光應用變得容易。但本身比較脆弱,自身折彎半徑不能小于200mm,使用過程中,通過橋架等結構密封固定。

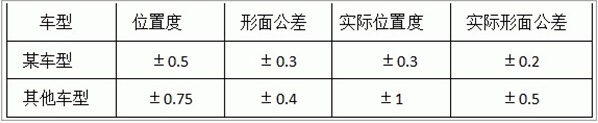

車身定位及重定位精度:激光焊接應用于車身,是全自動加工的過程。對車身的定位和重定位精度有較高要求,這就對機運線的滾床和沖壓件的質量以及裝配有較高要求。通常采用五道模或六道模工序控制車身沖壓質量,采用帶定位銷的升降滾床來控制車身的重定位精度,并通過前道工序的加工質量來保證激光焊縫的定位精度。因此,激光焊前期,需要在激光焊接前后工位對車身尺寸進行3D測量。

焊縫的裝配間隙:對于激光熔焊,鍍鋅板的裝配間隙為0.1~0.15mm,以保證焊接時鍍蒸氣容易逸出;非鍍鋅板的裝配間隙為<0.1mm;對于激光釬焊,裝配間隙控制在0.3mm以內。這就對工裝的裝夾效果提出挑戰。

車頂激光焊用琴鍵式壓塊夾具

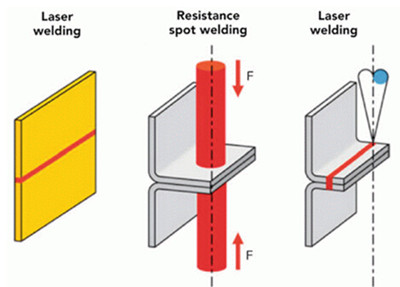

問題五:白車身激光焊與傳統點焊的比較,有哪些優勢和不足?

法利萊:激光焊的主要特性是熱量集中,能實現大的焊縫深寬比,速度快能減小變形,且是一種無接觸的焊接,光纖激光器基本上免維護,具體應用于汽車,優勢主要體現以下方面:

- 激光焊接速度快,焊接熱量集中,能實現大熔深的窄焊縫;

- 線能量的控制,能實現焊接過程中小變形或無變形;

- 激光焊密封性好,能減少車在行駛中的噪音;

- 激光焊接是無接觸或無壓力焊接,過程中不會對板材本身造成影響,也不會出現點焊時容易造成的板材機械扭曲和波浪邊緣等缺陷;

- 激光焊能消除點焊的易損件更換。

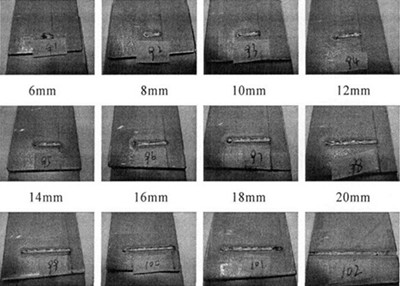

通過實驗發現,常規點焊所用的6mm電極帽的焊縫強度,等效激光熔焊焊縫長度為20mm(熔寬小于1mm時),即說明焊縫長度大于20mm,其強度就高于點焊強度。

點焊強度等效激光熔焊焊縫長度的強度試驗

不足:

- 激光焊光斑小能量集中,對沖壓件要求高;

- 激光焊返修比其他焊接困難;

- 激光焊工藝涉及光學、材料、電氣、機械等,對操作人員的要求高;

- 激光器、激光頭等核心設備價格昂貴,初期投資相對較高。

問題六:白車身激光焊項目過程,對人員和設備的要求?

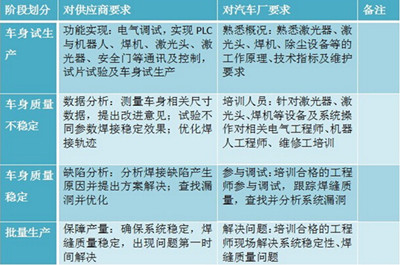

法利萊:白車身激光焊,按焊接工件分布特性,可以分為主線焊接件和非主線焊接件,主線焊接受前后機運線約束,不能隨意停機,因此,對人員和設備要求最高。非主線焊接件,也需要滿足相應時間節拍(即CT)和焊接質量要求,對人員和設備的要求也比常規點焊和氣保焊嚴格。另外,考慮到很多新建生產線,車身質量是穩定提升的過程,也相應將此項內容作為考慮點之一。我們提供設備的同時,也輸出設備操作和調試相關培訓,確保在公司技術人員撤離現場汽車廠技術人員能夠銜接。

表1 白車身不同階段人員要求

對設備的要求,主要體現在設備的穩定性,功能安全性,因為激光加工設備昂貴,需要系統具備一定的防錯和防誤操作能力。備品備件明確采購周期,易損件提供跟換時間經驗等。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com