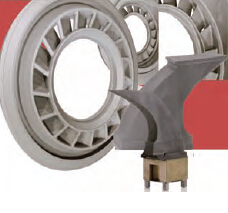

葉片與渦輪的加工需要高性能電極,可使從粗到精的加工過程獲得高的材料去除率和均勻的表面。此外,大型工件的電火花加工是一個復雜的工藝過程,往往需要4軸以上的聯動功能。ZK生產的電火花設備具有非凡質量,特別是利用石墨電極加工可以在材料去除率、表面質量等方面獲得到非常好的加工效果,同時具有多軸聯動數控功能。

ZK公司是當前市場上唯一能夠提供6軸聯動數控電火花機床的制造商。使用有6軸聯動電火花機床,電極數量可以大幅度減少,而加工效率可以大幅度提升。ZK為客戶提供一系列不同規格和結構的電火花成型加工機床。無論哪種規格,它們都具備兩項卓越的性能:高精度,高速度,這歸功于久經考驗的高性能控制與脈沖電源系統genius。

獨特的簡潔設計使ZK電火花成型機床在同類產品中出類拔萃。與其他同類設備相比,ZK電火花加工設備更節省空間;所有機床均標準配備了高度可無級調節的工作液槽,固定式工作臺和聯動C軸;所有機床均可實現手動、半自動、全自動操作。

ZK電火花成型機床的順序控制經過精心編制,允許電極和工件無障礙及安全搬運,加工初始的找正工作易如反掌。

ZK系統的模塊化設計允許您按需配置,各個獨立部件可以相互組合,這正是我們為您的生產流程提供支持的最佳方式。同時我們會幫助您減少投資成本,因為ZK機器允許在最小配置的基礎上根據您公司的發展隨意擴展。

The Cube 的床身采用鑄造方式,將穩定性與機床剛度進行了完美的結合。The Cube采用了經過改良的半龍門式結構,對X軸采用了雙數字同步驅動,因而可以對加工進行更加敏捷的控制,使得機床實現了完美的尺寸比例和極高的加工精度。

為各直線軸配備的玻璃刻度尺從另一側面保證了機床的精度,從而可以使客戶即使是加工大型工件,也能獲得極佳的加工性能。一言以蔽之,TheCube可以實現寬加工范圍下的最高性能的加工。The Cube的X軸、Y軸和Z軸的行程分別為700mm×500mm×500mm,同樣適用于超大工件的加工。

此外,我們還對工作臺的尺寸/行程之比進行了優化。其工作液面高于工作臺500mm,無論是對于小型工件,還是大型工件的加工,The Cube都能游刃有余。不僅如此,The Cube的各軸進給速度與所加工尺寸契合相當完美。可以發現,The Cube實現了快速加工和機床性能的最大挖掘。

無論是對于大工件加工過程中的抽真空,還是對于歐盟EMC認證,The Cube都可以實現可靠封閉。它擁有非常清晰明快的結構,可以在所有方位對其進行操作、維護、乃至使用起重設備進行工件裝載。

The Cube配備了可靠的電源控制系統genius。這一智能控制單元不僅能夠進行六軸聯動控制, 還可以與我們的另一產品Chameleon自動化系統配合使用,實現完全的多機床自動化理念。The Cube具有以下優勢:通過它,既可以進行大工件加工,又可以進行復雜自由曲面的加工,還可以實現高效的大批量加工。

如何在最短的時間里花最少的投入獲得一個可靠的結果?這是客戶始終都在關注的問題。答案是:我們研發最新的技術、融合新的技術優勢,并結合軟、硬件集成方面的長期實踐經驗, 以幫助客戶解決問題。最終我們開發出一套凝聚智慧、千錘百煉的自動化技術以確保您的生產線表現出眾。

ZK公司創建于1985年1月,Alfred Zimmer和Klaus Kreim二人開始研發ZK的第一臺電火花成型機床。同年在德國漢諾威的EMO上展出了這臺全新的產品,當時該產品配備有適用于 EROWA夾具系統的電極與工件托盤交換裝置。從此以后,技術迅速發展,而我們的理念卻始終如一:不論客戶是模具生產企業還是半成品加工企業,ZK公司一直致力于尋求成熟可用的解決方案,以此為高效率、無差錯加工過程提供經過優化的技術支撐。我們認識到,可靠性不僅關乎成本,更是確保企業縮短交貨期,在分秒必爭的市場環境中戰勝競爭對手的制勝法寶。

成功是實力最好的證明:ZK公司進入市場以來不斷發展壯大。今天,在電火花成型設備方面,我們已經成為德國市場的領導者,并在自動化系統技術方面成為世界市場的領頭羊,全世界的用戶都為ZK的高性能技術折服。

讓我們回顧一下Z K發展歷程中的幾個里程碑產品:ZK1200型電火花機床,它采用了龍門式結構,在當時開創了新的驅動理念;ZUKIS識別系統;在Windows系統下運行的PROSYS加工過程控制系統;以及精心打造的新一代控制與脈沖電源系統genius等。

隨著Chameleon自動化系統的推出,我們突破了單一技術所帶來的局限,并開發出用于實現模具制造模塊化和自動化的核心部件。最后不得不提的是:“The Cube”ZK最新的六軸聯動電火花機床標志著我們已經翻開了電火花加工領域的又一新篇章。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com