摘要: 導輪是電火花線切割機上電極絲的導正裝置,是容易磨損的組件,它運行的穩定性直接影響線切割加工質量。從導輪的結構和加工環境兩方面,分析了導輪產生磨損的原因,并給出其磨損程度的判斷方法,為切割機正常工作及維護提供了有益參考。

在DK77 系列電火花線切割設備中,電極絲的走絲方式是電極絲從往復運轉的儲絲筒輸出經過上線架、上主導輪、上噴絲嘴、下噴絲嘴、下主導輪、下線架,最后回到儲絲筒,完成一次走絲[1]。而電極絲在放電加工區域的定位是靠上、下線架端部上的導輪組件確定的,加工過程中電極絲在導輪槽內做軸向和徑向的“動態”位移,導輪運行狀態決定電極絲工作的穩定性,影響零件的加工精度。及時判斷導輪組件的磨損故障是維持電火花線切割加工中的一個重要環節。

1 、導輪的作用及組件結構

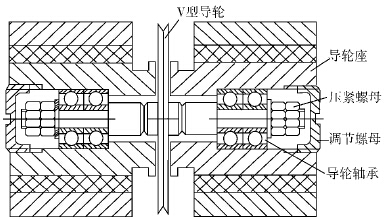

在DK77 系列快走絲機床中,絲架與走絲機構組成了電極絲的運動系統,導輪組件作為絲架上的運動部,其主要作用是支撐運動中的電極絲,并使電極絲工作部分與工作臺平面保持一定的幾何角度。導輪組件由V 型導輪、導輪座、導輪軸承、壓緊螺母、調節螺母等組成。一般導輪運動組合結構有三種: 懸臂支承結構、雙支承結構和雙軸尖支承結構[2]。目前大多數的DK77 系列電火花線切割機都采用雙支撐結構。這種結構導輪兩端采用軸承支撐,剛性好、運轉平穩且不易發生變形和跳動,如圖1 所示。

圖1 雙支承導輪組件

2 、導輪組件磨損原因分析

導輪組件作為運動部件在高速運轉( 大約6 000 ~ 8 000 r /min) 時,其加工環境、對象、加工時的特殊處理等要求,都是引起導輪組件磨損失效的因素。對其磨損可從導輪槽和導輪軸承的磨損兩方面來分析。

2. 1 導輪槽的磨損

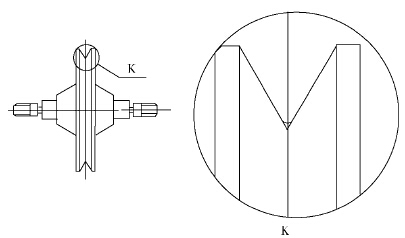

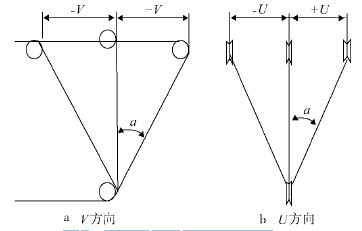

圖2 為導輪構件圖,由圖中導輪槽局部放大圖K 可見,導輪槽底為一圓弧半徑。電極絲在運動中是緊貼圓弧運動,當電極絲在主、副導輪間高速運動軌跡不是一條直線時,電極絲就會與導輪圓弧底點形成一個夾角使導輪圓弧槽被磨損為不規則的圓弧。導致這種磨損的原因通常是電極絲松緊不一,運動中的電極絲便會在導輪槽內竄動,造成導輪槽的磨損。加工零件形狀不同對導輪的磨損,例如錐度零件的切割,因為電火花線切割加工錐度零件是靠上絲架錐度盤或下絲架錐度盤帶動上、下主動輪作位移引導電極絲的軌跡切割,錐度盤增加了的U、V 軸向,且與X、Y 軸聯動,構成了上下兩個平面的協調運動,實現錐度的加工。圖3 為上絲架錐度盤加工方式中上導輪的U、V 方向的平移簡圖,該加工方式是下絲架的導輪不動,上絲架的導輪在錐度盤的控制下作U、V 方向的移動,當導輪在U、V 方向做左右方向平移時,U 平移距越大,角度α 的變化就越大,電極絲也會隨著角度的變化偏向導輪的一個側面,導致導輪槽不規則的磨損[3]。而且如果長時間加工此類零件,磨損將更為嚴重。所以通常在加工完錐度零件后一定要檢查和更換導輪部件。

圖2 導輪構件圖

圖3 上導輪V、U 方向平移簡圖

2. 2 導輪軸承磨損失效的原因

DK77 系列電火花線切割機床的導輪軸承通常使用2D 級623、624、625 這三種規格。其磨損的主要原因有三種,一是裝配時軸承的游離間隙不合適,游隙的大小對軸承的回轉精度、受載、壽命、效率、噪聲等都有很大影響。游隙過大,則軸承的旋轉精度降低,噪聲增大; 游隙過小,則由于軸的熱膨脹使軸承受載加大,壽命縮短,效率降低。其二是軸承工作時有污水進入,工作中導輪軸和軸承內圈一起作高速運轉,加工過程中的金屬蝕除物隨著工作液沿著電極的高速運轉進入了導輪組件,導輪組件每分鐘達到幾千轉。這些進入的金屬蝕除物微粒相當于磨料,在其作用下軸承將迅速磨損,軸承的間隙增大; 使得依靠軸承定位的導輪在高速運轉下發生跳動,導致導輪的軸向躥動和徑向跳動加大,大大降低了電極絲空間位置的精度及穩定性,最終使得依靠導輪定位的電極絲空間狀態不穩定,影響切割效果,同時也加速了導輪組件的磨損失效。其三是軸承和導輪帶電做了高頻電源的放電通道,流經的電流造成了軸承的嚴重腐蝕,此種現象是由于冷卻液中含有的大量金屬微粒在導輪的高速運轉時將污水甩進了軸承中,同時進電系統漏電導致了軸承和導輪在帶電電極的流經下成了高頻電源的放電通道,從而造成軸承的腐蝕。

3、 導輪磨損的判斷方法

正確判斷導輪的磨損程度能給加工的精度提供很好的保障。在生產實踐中通常是從工件質量和加工過程中的故障現象兩方面來排查判斷導輪的磨損。工件質量差與導輪磨損相關聯的主要表象有三種。

1) 工件上、下面與周邊垂直度差。造成這種誤差的原因主要是電極絲不垂直。電極絲與被加工零件在加工位置上是相對垂直的,當導輪磨損過大,電極絲的同一軸線變量太大就會導致加工出的零件帶斜度。排查檢查電極絲是否垂直,多采用校正尺或校正杯測量位于線架前端的上、下兩個主導輪之間的電極絲與被加工零件是否垂直。如測得垂直度有微小( 1 ~ 3 m) 誤差時,可以通過調節導輪座的軸向或徑向位置達到垂直的目的。如誤差過大,說明導輪已磨損很嚴重,就必須更換。

2) 加工精度差。造成加工精度差的因素有很多,導輪磨損而引起的走絲機構問題導致的精度差主要

體現在形狀尺寸上,如加工圓柱體的截面呈橢圓形,零件圖形X 向尺寸小于Y 向尺寸,且小于設計尺寸,

其原因一定是導輪組件磨損后造成的徑向跳動,當導輪作旋轉運動時,電極絲就在半徑方向上跳動,造成X、Y 方向長、短軸。

3) 工件表面質量不好。由于導輪組件而產生的工件表面粗糙度差的直接表征就是機械紋,其原因是

電極絲在導輪槽內產生位移或導輪產生了總體位移而導致電極絲空間位置發生變化[4]。由此可見導輪

槽或導輪軸承的磨損都會造成加工的誤差,通常采用更換導輪組件來解決問題。根據加工過程中的故障

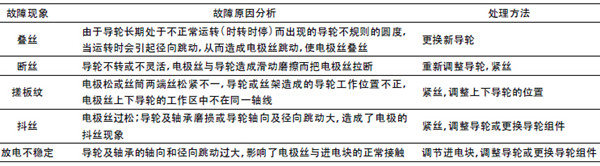

現象判斷導輪磨損的方法如表1 所示。

表1 故障現象、原因及處理方法

在處理故障時,要遵循操作的規范性,緊絲一定要用專用的緊絲輪,不得使用不恰當的工具。要注意導輪和軸承安裝的正確性,在安裝前,先將絲架上的安裝孔清洗干凈,同時將導輪和軸承、軸承座、螺母、壓緊螺母及調節螺母放在潔凈的煤油里認真清洗,在保持安裝工具和手都很干凈的情況下,先向軸承和軸承座內涂低溫潤滑脂,然后將軸承和導輪分別壓入安裝孔,以適當的力擰入導輪兩端的螺母,檢查調整導輪位置時是否輕松自如( 這點非常重要,它說明軸承的工作狀態是否正常) ,再擰緊兩端的壓緊螺母( 不宜大力,以能限制軸承座竄位為宜) ,在整個過程中無需任何敲砸就能安裝。此外,要保持導輪運轉平穩自如,始終有潤滑脂填充軸承的運轉空間,要注意導輪套的絕緣潔凈有效,要保證導輪運轉的靈活自如,不應有任何的卡阻。這些都是導輪和軸承能長時間平穩運轉的必備條件。

4、 結論

文章通過對導輪組件磨損原因的分析,總結出了導輪組件磨損的判斷方法,并針對零件的加工質量和加工過程中的故障現象給出相應的解決措施,可為設備正常運轉、提高零件加工質量提供參考。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com