激光三角法在錐管螺紋輪廓測量中的應用

2017-6-1 來源:長治醫學院;西安理工大學 作者:王春雷,于殿泓,韓玲娜

摘要: 設計了基于激光三角測量原理的錐管螺紋輪廓測量系統,以非接觸掃描的測量方法實現螺紋輪廓的自動測量。系統以 ADu C845 單片機為核心,采用激光三角位移傳感器、精密絲杠和編碼器分別獲取螺紋垂直( Y 軸)和水平( X 軸) 方向的原始數據,進而得到螺紋輪廓的坐標值。對數據進行相應的濾波和處理后綜合得到螺紋輪廓,通過參數的算法模型得出螺紋的牙高、螺距和錐角等參數。

關鍵詞: 激光三角法; 錐管螺紋; 輪廓測量; 非接觸

1.引言

在石油鉆采作業中,油管需連接成數千米進行工作,相鄰油管的連接由管螺紋實現。螺紋連接部位是鉆桿最薄弱的環節,質量低劣將導致脫扣、泄露和粘扣等失效,甚至造成重大經濟損失和嚴重后果[1]。因此,為保證油管結構的完整性,密封的完整性和可靠的互換性,確保油田勘探開發工程順利進行,必須對石油管螺紋質量進行嚴格的檢驗。目前世界主要石油工業國都采用美國石油協會( API)的規范設計和檢驗產品。

傳統的螺紋檢測方式是利用螺紋量規進行接觸式測量或利用萬能工具顯微鏡進行人工測量,測量工作量大,工作效率低,測量結果容易受人為因素影響。在接觸式測量中,螺紋量規容易磨損從而影響測量精度,更換量規成本較高。此外在某些工作場合人工難以完成檢測工作[2]。為此,許多螺紋加工企業,尤其是石油套管生產企業迫切需要螺紋自動檢測設備來解決生產問題。本文研究了一種基于激光三角測量原理的非接觸式螺紋自動檢測方法,能解決接觸應力引起的測量誤差問題,快速反饋測量結果,對提高石油管生產效率和產品合格率具有現實意義[3]。

2.石油管螺紋測量方法和激光三角測量原理

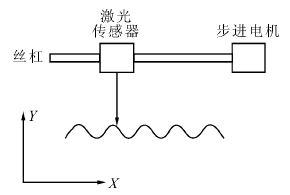

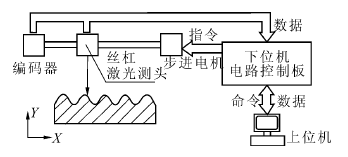

基于激光技術的石油管螺紋輪廓測量系統原理見圖 1。測量核心是以激光束掃描軸截面的螺紋輪廓線,獲取輪廓線數據來實現參數測量。軸截面的螺紋輪廓數據是二維數據,激光傳感器作為測頭在沿絲杠運動中拾取螺紋輪廓 Y 方向數據,測頭在絲杠上的 X 方向數據由圓編碼器拾取,絲杠由步進電機驅動實現測量運動。這樣,在所規劃的測量范圍內,獲取被測螺紋的輪廓數據,并據此得出相應的管

螺紋參數。

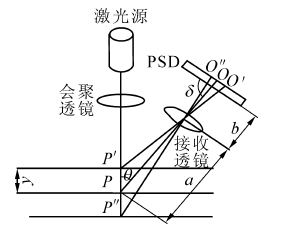

激光三角位移傳感器[4,5]測量原理圖見圖 2。系統主要由激光發生器、會聚透鏡、成像透鏡和光敏元件( PSD 或 CCD) 等組成。激光源發出一束激光( 方向與被測表面的法線方向一致) ,經過會聚透鏡在被測表面匯聚成一個微小光點,當光點在被測表面的位置發生變化時,光電檢測器件上接收到的光斑位置也會隨之變化。該散射光斑的中心位置由傳感器與被測物體表面之間的距離決定。由于光斑中心位置的變化可引起光電檢測器件輸出電信號的變化,通過分析計算處理這類電信號,可得到傳感器與被測表面相對位置變化的信息[6]。

圖 1 管螺紋輪廓測量系統原理圖

圖 2 激光三角法直射式基本測量原理

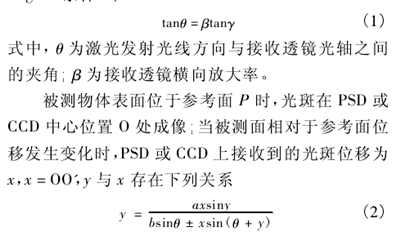

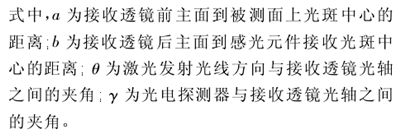

為提高測量精度,θ 和 γ 必須滿足 Scheimp-flug[7,8]條件,即

對于該關系式,當被測表面位于參考面下方時取減號,反之則取加號。按激光三角測量法設計時,使被測曲面的位置變化與電荷耦合器件( CCD) 上被測光點的位移成線性關系,只要測出 CCD 上被測光點的位移,即可計算出被測面上對應點的坐標。

3.測量系統總體方案及系統設計

基于激光技術的錐管螺紋測量系統的總體測量方案見圖 3。

圖 3 基于激光技術的螺紋參數測量方案

測量系統主要由以下模塊組成: 基于精密位移平臺的橫向( 軸向或 X 方向) 位移測量模塊; 采用激光三角位移傳感器的縱向( 徑向或 Y 方向) 檢測模塊; 下位機電路模塊及上位機數據處理模塊等。精密位移平臺由精密絲杠、編碼器和步進電機等組成。編碼器選用成都遠恒公司的 YG1 型編碼器,輸出兩路正交的 TTL 波形,旋轉一周輸出 250 個脈沖; 縱向檢測模塊采用KENYENCE公司的 IL - S065 激光三角位移傳感器[9],基準距離為 65mm,測量距離為55 - 75mm,重復精度 2μm,在滿量程時的線性度達到 ± 0.05% ,其光斑為橢圓光斑,采樣周期有0. 33ms、1ms、2ms 和 5ms。

系統的控制核心采用 ADI 公司的 ADu C845 單片機,其內部集成有兩個高分辨率的∑-△ADC、10 /8 通道輸入多路復用器、一個 8 位 MCU 和程序 / 數據閃速/電擦除存儲器。同時可提供 62k 字節的閃速/電擦除程序存儲器,4k 字節閃速/電擦除數據存儲器和 2304 字節的數據 RAM。選取主 A/D 作為縱向檢測模塊激光三角位移傳感器的電壓采集通道。數據傳輸采用 RS232 串行總線發送至上位機,系統的主要模塊設計如下。

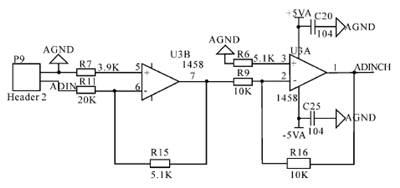

3. 1 傳感器信號采集電路設計

激光三角位移傳感器的模擬量輸出有四種類型:0 - 5V、- 5V - 5V、1 - 5V、4 - 20m A。選擇電壓輸出時其輸出電阻 100Ω,重復性 ± 1m V,滿刻度時的準確性 ±0. 05% ,滿刻度時溫度特性 ± 0. 005% /℃,因此在系統中選擇 0 -5V 的電壓輸出。在測量系統中,選用 ADu C845 的內部 A/D,其基準電壓為 1. 25V,因此在 A/D 采集時需要通過運算放大器將輸出電壓信號做相應的電壓轉化和阻抗變換。傳感器的信號采集電路見圖 4。R11、R15、R9、R16 分別決定了兩個運放的放大倍數; R7 和 R6是阻抗匹配電阻,傳感器的輸出電壓信號經 1 /4 倍反相放大,然后經反相器實現從 0 - 5V 至 0 - 1. 25V的電壓轉化。轉化后的電壓信號可直接送入單片機的內部 24 位高精度 A/D 進行處理。

圖 4 激光三角位移傳感器信號采集電路

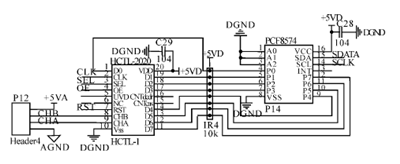

3. 2 編碼器的信號采集電路設計

在測量系統中,編碼器[10]安裝在精密絲杠的一端,絲杠的轉動帶動了編碼器旋轉,根據編碼器的輸出脈沖數量獲得橫向模塊的位移。精密絲杠螺距1mm,編碼器旋轉一周輸出 250 個脈沖,即每個脈沖能夠分辨的最小位移為 0. 004mm,不能滿足精度要求。因此需要將編碼器的輸出脈沖進行細分,四細分的結果能滿足實際要求。TTL 輸出脈沖細分選用 HP 公司的 HCTL -2020 四細分辨向集成 IC。它是一個抗干擾能力強的 16 位計數器,正交解碼的三態口輸出,支持向上和向下計數。編碼器的信號采集電路見圖 5。編碼器的脈沖信號經過四細分辨向后在 8 位的三態數據口輸出,可直接輸入單片機進行數據處理。在實際應用中考慮到單片機資源的使用情況,選取 IIC 擴展 I/O 口的方法,節省了單片機的資源。PCF8574是 PHILIPS 公司完全符合 IIC 協議 IIC 至 8 位并行I / O 的擴展器,其操作電壓范圍為 2. 5 - 6V,電流消耗在 10μA 以下,操作時序簡單,可直接與單片機相連。單片機能夠實時獲取到編碼器的信號,從而進行對應的控制數據處理。

圖 5 編碼器信號采集電路

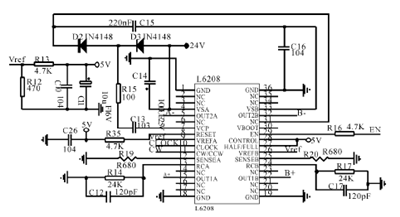

3. 3 控制及驅動模塊

單片機控制是整個系統完成相應功能的核心和關鍵部分。根據工業現場要求和激光三角位移傳感器本身的反應速度,選擇適當的工作頻率,按照一定的時序控制各個硬件功能模塊,如步進電機驅動、液晶顯示、聲光報警、數據處理和按鍵等功能模塊。步進電機是一種將電脈沖轉化為角位移或線位移的開環數字控制執行機構,其機械角位移和轉速僅取決于輸入電機繞組的脈沖個數和脈沖頻率,因此適合于單片機控制。作為系統的機械結構移動的動力來源,步進電機的選取對于機構的良好運轉和系統的穩定性有著重要作用。本系統采用 L6208 作為驅動單元來控制通電換相順序及步進電機的正反轉。驅動電路見圖 6。

圖 6 L6208 步進電機驅動電路

其中,CLOCK 信號為脈沖輸入端,控制輸出脈沖的個數和頻率; CW 控制電機的正轉與反轉; EN信號控制橋 A 和橋 B 上的 MOSFET 開關,當輸入為低電平時,所有的開關關斷; RESET 信號用來復位相位序列發生器。

在選擇輸入脈沖頻率時,應首先考慮步進電機的空載啟動頻率,即步進電機在空載情況下能夠正常啟動的脈沖頻率。如果脈沖頻率高于該值,電機不能正常啟動,可能發生丟步或堵轉,并伴有嘯叫聲; 在有負載的情況下,啟動頻率應更低。測試使用的步進電機型號為 42BYG016,頻率在 1. 5k Hz 以下均可正常轉動,不同頻率對應不同轉速,但頻率過高會導致電流增大過快,影響電機和 L6208 的性能,甚至燒壞。測試的電機占空比在 0. 2 - 0. 7 之間可正常工作,選用 0. 4 的占空比時電機工作狀態最佳。參考電壓是用來控制輸出峰值電流的主要指標。本電路中 L6208 使用的驅動電壓是通過電機的工作電壓分壓得來,同一個驅動電路應用在不同型號的電機上時,需要檢查參考電壓的大小是否在0 -1V 之間,根據實際調試得知,參考電壓在 0.4V 左右比較合適,超過 0.8V 則會變得不穩定。

3. 4 系統試驗及結果分析

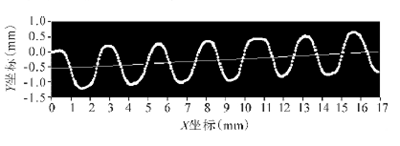

設計了上述下位機系統,再結合所規劃的機械系統、軟件系統等組成了完整的試驗平臺,在此平臺上進行試驗研究。這里僅對型號為 1. 315EU(油管) 的螺紋進行輪廓測量( 此油管為制造廠家生產的合格品) ,獲得原始測量數據后,經濾波處理,剔除螺紋輪廓面的高頻干擾和粗大誤差,得到較為客觀的螺紋輪廓數據。圖 7 為用所測得的數據經上位機軟件處理后給出的該油管螺紋的輪廓圖形。測量范圍: 軸向長度 17mm,步距 0. 05mm。

圖 7 所用測數據構成的螺紋輪廓形狀圖

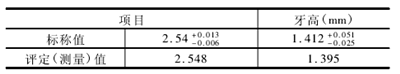

在此基礎上,根據錐管螺紋螺距和牙高兩參數的理論公式,用該系統所開發的軟件對參數進行評定。表 1 為被測參數的標稱值和評定( 測量) 值。

表 1 被測油管( 1. 315EU) 螺距和牙高的標稱值與測量值

對比螺距、牙高兩參數的標稱值和評定( 測量)值,可看出該被測件是合格的,這與該產品的實際狀況符合。這樣的測試試驗進行多次,其重復性、穩定性等均具有較為滿意的效果,說明該系統對螺距、牙高等參數的評定是可行的,測量方案可行。

4.結語

本文探索了一種基于激光三角法的石油管螺紋輪廓測量方法,設計了包括傳感模塊、驅動模塊、單片機處理模塊、顯示模塊、機構平臺及乳間模塊等在內的系統試驗方案,搭建了試驗平臺,并進行了試驗研究。實現了對被測螺紋輪廓數據的采集及處理,且對螺距、牙高兩個螺紋參數進行了評定; 試驗研究結果表明,該測量方案的合理性與可行性,研究對于進一步豐富石油管螺紋的測量方法、提高測量精度及其測量效率具有重要的實際意義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息