基于3D打印快速制造鋁合金缸蓋的方法

2019-9-29 來源:- 作者:-

缸蓋內部結構復雜,對尺寸和內部質量要求很高,通常鋁合金缸蓋都是通過開設金屬模具再進行生產的,生產周期很長,費用大。快速鋁合金缸蓋生產方法是分別打印砂型和砂芯,再進行多塊組型、組芯,然后進行砂型重力鑄造或低壓鑄造。這種方法生產的缸蓋質量較差,尺寸精度低于C10,表面粗糙度Ra12.5μm,內部有大量的缺陷,裝配和打壓經常出問題。

目前,中小批量高質量快速缸蓋需求比較大,汽車、無人機、艦船等節能環保的鋁合金缸蓋研制任務比較重,迫切需要找到一種新的制造方法,快速高質量地制造缸蓋。

本文提供一種快速制造鋁合金缸蓋的方法,通過3D打印砂型、蠟型解決復雜鋁合金缸蓋模具的問題。通過3D打印SLS技術制作的鋁合金缸蓋蠟型和石膏型工藝獲得鑄型,通過3D打印3DP技術制作的鋁合金缸蓋砂型獲取鑄芯,將鑄芯裝配到石膏鑄型上可實現無模具澆注。方法包括:鋁合金缸蓋分型方法、鋁合金缸蓋蠟型質量控制方法、鋁合金缸蓋砂型質量控制方法、蠟型和砂型打印方法、型芯裝配方法、鋁合金缸蓋熱節處理方法、澆注方法等。整個過程有四個最關鍵的點。

1.缸蓋拆分

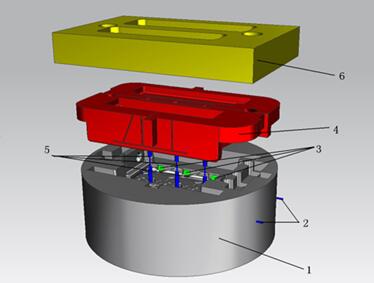

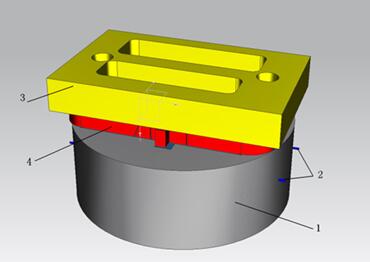

缸蓋拆分是將鑄造工藝設計模擬優化后的缸蓋毛坯進行分型面和定位工裝設計,確保缸蓋外型和內腔分離,缸蓋外型能實現蠟模打印,缸蓋內腔能實現砂型打印,通過試驗方法確定蠟模和砂型收縮率、變形,將試驗數據反饋到設計中,確定最佳的分型面和定位工裝位置、形狀、尺寸。將完成鑄造的工藝設計分離成缸蓋外型和內部型腔;根據缸蓋外型結合內部型腔裝配關系設計芯頭和定位工裝,在外型蠟模和內部型芯模頭上加輔助中心線和面面配合的工裝,保證最佳裝配方式,石膏型和砂型裝配面光滑,裝配精度為0.2-0.5mm;尺寸精密度優于CT7級,如圖1所示。

圖1 復合鑄型和內外冷鐵裝配圖

1-石膏型 2-內冷鐵 3-外置冷鐵 4-打印砂芯 5-內冷鐵面 6-砂型冒口圈

2. 3D打印SLS蠟模技術

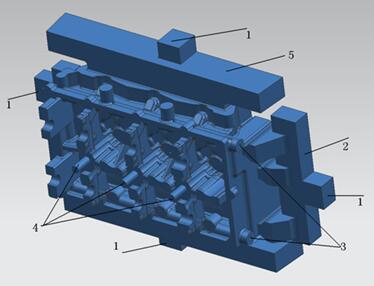

3D打印蠟模是采用激光選區燒結方法(SLS工藝)將蠟或PS蠟材料通過合理的參數進行層層燒結,再進行后處理表面光潔,得到缸蓋外型及定位工裝,如圖2、圖3所示。

圖2 缸蓋外形3D打印蠟模及定位工裝設計方案

1-定位工裝 2-直澆道 3-內冷鐵輔助工裝 4-內冷鐵輔助工裝 5-砂芯頭工裝

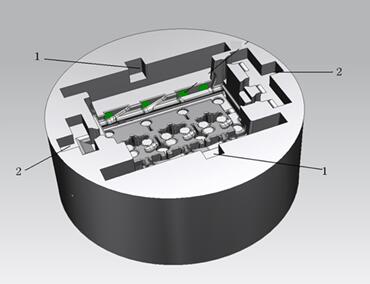

圖3 三缸缸蓋外形3D打印蠟模焙燒制成石膏型

1-打印蠟模翻制石膏型長度定位工裝 2-打印蠟模翻制石膏型寬度定位工裝

選用自制專用蠟型3D打印設備(見圖4),特點在于成型最小壁厚小于1.5mm,成型精度為100±0.1mm,零件綜合尺寸優于CT6級,表面質量Ra優于3.2μm。通過大量試驗,3D打印缸蓋外形蠟模最佳參數:激光功率18-20W,環境溫度為89-92℃,掃描速度1200-1400mm/S,層厚0.12mm,收縮率為0.95。

圖4 3D打印SLS蠟模系統

3. 3D打印3DP砂型技術

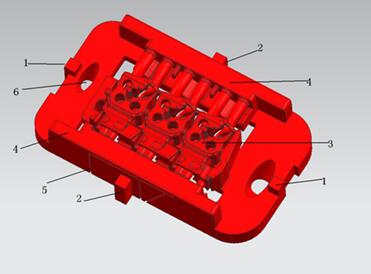

3D打印砂型是采用選區噴涂樹脂或固化膠的方法(3DP工藝),采用合理的打印工藝將焙燒砂粘在一起,得到缸蓋內腔及定位工裝,如圖5所示。這種成型工藝是冷成型,成型砂型不容易變形,強度比較大。

圖5 缸蓋外形3D打印砂型及定位工裝設計方案

1-砂型寬度定位工裝 2-砂型長度定位工裝3-鑄件內腔砂芯 4-砂芯頭工裝 5-砂芯排氣系統 6-澆注系統

選用自制專用砂型3D打印設備HLS-1000(見圖6),特點是采用冷成型,無收縮和變形,成型精度受尺寸大小影響不大,精度優于±0.5mm,零件綜合尺寸優于CT8級,表面質量Ra優于10μm;打印缸蓋內腔砂芯參數:樹脂量0.9-1%,環境溫度為20-25℃,噴射速度120-140mm/S,層厚0.2mm,固化時間大于6小時。

圖6 3D打印3DP砂型打印系統

4. 石膏型電磁真空增壓鑄造技術

石膏型真空增壓鑄造是采用蠟模作為零件型腔,石膏漿料灌制干燥作為鑄型,通過高溫焙燒將蠟模熔出形成空腔,在真空環境下電磁澆注,在壓力下凝固;石膏型有很好的復模性和尺寸穩定性,成型產品表面和內部質量很好。

復模最小為0.02mm,蠟型轉制成石膏后尺寸影響控制在0.5mm內,石膏型和砂型裝配面光滑,裝配精度為0.2-0.5mm;石膏型真空增壓鑄造具有保溫性好、冷鐵工藝靈活、壓力補縮距離長等特點,保證ZL114A缸體抗拉強度大于350MPa,延伸率大于5%,硬度大于100HB。如圖7、圖8所示。

圖7 復合鑄型和內外冷鐵裝配圖

1-石膏型 2-內冷鐵 3-冒口砂型圈 4-3D打印砂型

圖8 電磁真空增壓鑄造系統

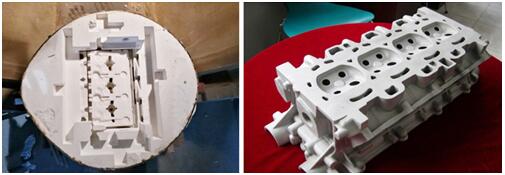

5. 生產現場

生產現場如圖9-圖12所示。

圖9 3D打印蠟件和組樹工藝 圖10 3D打印3DP砂芯

圖11 石膏型型腔 圖12 處理后缸蓋

通過數據處理、打印、石膏型焙燒、鑄型組合、澆注、清理、熱處理、表面處理等工序,通過將3D打印技術與先進的鑄造技術相融合,實現了不開模具制造鋁合金缸蓋。通過對缸蓋的檢查,綜合尺寸優于CT6級,表面質量Ra優于5.0μm,內部質量良好,打壓0.6MPa無浸漏。

6. 結論

實踐證明:3D打印蠟模和石膏型結合解決了缸蓋復雜外形尺寸和表面粗糙度問題;3D打印砂型解決了缸蓋復雜內腔形狀和尺寸精度問題;缸蓋分型面、定位工裝設計和3D打印砂型與石膏型配合解決了缸蓋外形與內腔位置問題;3D打印砂型一體化打印解決了缸蓋內腔相對位置精度問題;石膏型真空增壓鑄造工藝通過真空環境澆注、凝固過程加壓補縮、內置冷鐵等工藝手段,解決了缸體內部質量問題。

鋁合金缸蓋快速無模制造是生產尺寸精度高、表面質量和內部質量好的一種制造方法。解決了缸蓋質量不穩定、制造周期長、加工量大、補焊、尺寸不穩定、內部缺陷多、反修次數多等現有制造問題,該技術在缸蓋類復雜內腔新產品開發,單件、小批量/復雜零部件生產等方面優勢明顯。

(宋彬 北京北方恒利科技發展有限公司)

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com