淺談 3D 打印與切削混合制造工藝的原理與應(yīng)用

2022-4-22 來(lái)源: 山東理工大學(xué)機(jī)械工程學(xué)院 作者: 高希坤

1. 引言

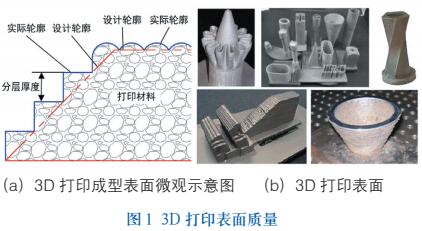

3D 打印增材制造成形的最大特點(diǎn)是分層制造,從原理上就使得采用 3D 打印所制作工件的幾何尺寸精度和表面質(zhì)量比著傳統(tǒng)減材制造的工件較差。如圖 1(a)所示,可以直觀地看到 3D打印成型表面微觀結(jié)構(gòu)表面的粗糙度在不同的特征上差異較大,如圖 1(b)所示,采用激光或電子束 3D 打印成型的工件,由肉眼可清晰觀察到 3D 打印工件的表面紋路。

目前,應(yīng)用 SLM 技術(shù) 3D 打印的零件尺寸精度為 20~50μm,表面粗糙度為 5~50μm。因此,由 3D 打印制造的零件,還需要根據(jù)具體要求進(jìn)行整形、切削(磨削)、拋光或噴丸等后續(xù)處理。如果僅考慮工件的外形幾何尺寸和外表面質(zhì)量,可以將 3D 打印完畢的工件進(jìn)行數(shù)控切削加工,以獲得滿足要求的零件。但是,對(duì)于同時(shí)具有較高精度要求內(nèi)外幾何特征的零件,典型的如隨形模具,則以上工藝難以實(shí)現(xiàn)。因此,為了同時(shí)獲得 3D 打印高效制造的能力與減材制造的高精度,有必要研究與開(kāi)發(fā)各種形式的增減材混合

制造技術(shù)。

2. 增減材混合制造原理

增減材混合制造的工作原理是將 3D 打印技術(shù)與數(shù)控切削技術(shù)相結(jié)合,在同一臺(tái)機(jī)床上實(shí)現(xiàn)加法和減法的制造。增減材混合制造一般采取將3D 打印裝置安裝在數(shù)控切削機(jī)床上,實(shí)現(xiàn)工件的快速 3D 打印,并在同一臺(tái)機(jī)床上進(jìn)行數(shù)控切削加工,工件表面粗糙度可以達(dá)到納米級(jí)。增減材混合制造不僅避免了原本在 3D 打印機(jī)床與數(shù)控切削機(jī)床轉(zhuǎn)換時(shí)時(shí)工件的夾持和取放所帶來(lái)的定位誤差,提高制造精度與生產(chǎn)效率,而且也節(jié)省設(shè)備的占地面積,降低制造成本。

考慮到數(shù)控銑削加工的靈活性,切削機(jī)床多采用數(shù)控銑削機(jī)床,也有采用磨削或其他類(lèi)型的機(jī)床。

根據(jù)具體的工件要求,可以采取少層 3D 打印 + 切削、多層 3D 打印 + 切削、3D 打印完畢+ 切削等增減材混合制造的方式。其中,少層或多層 3D 打印 + 切削的方式主要用于制造含有復(fù)雜內(nèi)外型面特征的零件,使得 3D 打印完畢之后難以切削的工件特征得以精密切削,獲得高尺寸精度和高表面質(zhì)量的全工件特征。3D 打印完畢 + 切削等增減材混合制造的方式適合于沒(méi)有復(fù)雜內(nèi)外型面特征的零件制造,這一方式與 3D 打印完畢之后再進(jìn)行切削加工類(lèi)似,但是由于工件不用二次裝夾,有效減少定位誤差,提高制造效率和制造精度。基于目前的技術(shù),從生產(chǎn)成本上看,采用少層或多層 3D 打印 + 切削的方式,在機(jī)床內(nèi)反復(fù)進(jìn)行 3D 打印造型與切削的復(fù)合加工,生產(chǎn)成本最高。采用 3D 打印完畢 + 切削等增減材混合制造的方式,3D 打印造型后在機(jī)床內(nèi)做一次性切削精加工,生產(chǎn)成本適中。不具備增減材混合制造機(jī)床條件下,對(duì)于精度要求一般的工件,3D 打印造型后,在其他機(jī)床上做切削精加工,生產(chǎn)成本最低。應(yīng)該指出的是,雖然各種制造方式的生產(chǎn)成本差異較大,但是,從制造質(zhì)量上看,費(fèi)用較高的制造方式,質(zhì)量也比較高。

3. 增減材混合制造應(yīng)用

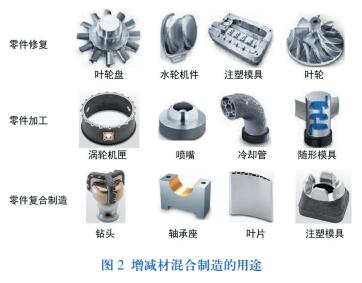

增減材混合制造的用途非常廣,理論上講,3D 打印制造的應(yīng)用領(lǐng)域,也就是增減材混合制造的應(yīng)用領(lǐng)域,只不過(guò)根據(jù)不同的 3D 打印方式制作,所采用的具體減材制造的工藝和工裝會(huì)是多種多樣的。采用各種不同 3D 打印方式制作的零件,均可以采用增減材混合制造的方式來(lái)提高尺寸精度和表面質(zhì)量。以 DMG-MORI 公司的增減材混合機(jī)床制造為例,如圖 2 所示,可以用作零件修復(fù)、零件加工和零件直接制造。

帶有隨形冷卻水道的模具組件制造是增減材混合制造的一個(gè)重要應(yīng)用領(lǐng)域。冷卻水道在模具中的形狀不是直線型,而是隨著注塑制品的外形變化。注塑模具冷卻的常用辦法是在模具內(nèi)開(kāi)設(shè)冷卻水通道,利用循環(huán)流動(dòng)的冷卻水帶走模具的熱量。傳統(tǒng)的模具組件是采用交叉鉆孔等工藝技術(shù)來(lái)制造注塑模具的冷卻水路,而隨形冷卻水路通道是自由彎曲的,能夠與注塑零件的幾何形狀緊密貼合,使得注塑過(guò)程中能夠更加快速的帶走熱量,顯著縮短冷卻時(shí)間。帶有隨形冷卻水路的模具組件使得注塑模具的循環(huán)時(shí)間減少 10%至40%,在制造塑料部件時(shí)能夠增加 30%~50%的產(chǎn)量,大幅度降低注塑生產(chǎn)的成本,同時(shí),由于采用了隨形冷卻水道,注塑生產(chǎn)的零件整體質(zhì)量得以提高,并大幅度減少了翹曲變形。采用傳統(tǒng)制造工藝,隨形冷卻水路難以采用和制作,采用 3D 打印技術(shù),則完全沒(méi)有技術(shù)障礙。

但是,單純采用 3D 打印技術(shù)并不能夠保證模具的質(zhì)量,而且隨形流道在 3D 打印完成之后,沒(méi)有工藝可以采用以有效地進(jìn)行精密加工,流道的表面質(zhì)量不可控,尤其是一些細(xì)微直徑尺度的流道,長(zhǎng)時(shí)間通冷卻水之后會(huì)造成流道的堵塞,有可能會(huì)提前使得模具報(bào)廢。而采用增減材混合制造技術(shù),這一問(wèn)題迎刃而解,可以獲得具有同樣精度和表面質(zhì)量的內(nèi)表面和外表面,完全滿足所需設(shè)計(jì)要求。

船舶用零部件制造是增減材混合制造的另外一個(gè)重要應(yīng)用領(lǐng)域。由于船舶配套零部件批量小,較多的屬于非標(biāo)產(chǎn)品,如螺旋槳、螺旋銷(xiāo)、箱式熱交換器等,特別適合增減材混合制造。其中,增減材混合制造的船用螺旋槳直徑為 1.35m,重量為 400kg,材料為鎳鋁青銅合金,這種螺旋槳已經(jīng)通過(guò)了船級(jí)社認(rèn)可和批準(zhǔn)使用。

根據(jù) 3D 打印方式的不同,增減材混合制造的類(lèi)型有多種,主要材料有熱塑性塑料、金屬、石膏、陶瓷等,材料類(lèi)型主要有粉末和線材,所用造型方式有激光、電子束、熱熔等。根據(jù)減材方式的不同,主要有 3D 打印與車(chē)削、銑削、磨削等的增減材混合制造方式。

4. 結(jié)語(yǔ)

增減材混合制造技術(shù)將 3D 打印技術(shù)與數(shù)控切削技術(shù)有機(jī)的集成在一起,從原理上提高了生產(chǎn)效率、降低了生產(chǎn)成本、拓寬了產(chǎn)品原材料的加工范圍,并有利于減少原材料消耗和切削液的使用,有利于環(huán)境保護(hù),大力推動(dòng)著 3D 打印技術(shù)在多個(gè)領(lǐng)域的實(shí)用化發(fā)展進(jìn)程。因此,增減材混合制造具有廣闊的應(yīng)用前景,必將得到越來(lái)越廣泛的應(yīng)用。

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年11月 新能源汽車(chē)銷(xiāo)量情況

- 2024年10月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年10月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能源汽車(chē)產(chǎn)量數(shù)據(jù)

- 2028年8月 基本型乘用車(chē)(轎車(chē))產(chǎn)量數(shù)據(jù)

博文選萃

| 更多

- 機(jī)械加工過(guò)程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷(xiāo),害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車(chē)床加工刀具補(bǔ)償功能

- 車(chē)床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別