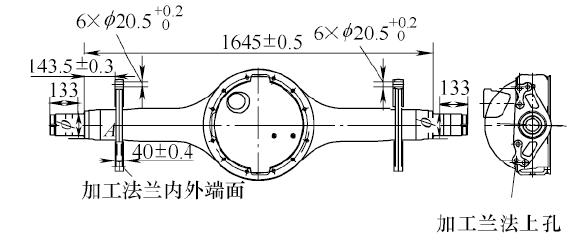

隨著汽車功能的細分,橋殼的外觀和功能也呈現多樣性,底盤生產廠家橋殼的品種越來越多,這就要求加工設備具有一定的柔性,適用于中小批量的生產。某裝備碟式剎車重型汽車車橋如圖1所示,要加工的是車外圓、外錐面、法蘭端面及外螺紋,同時還要求可以加工法蘭端面上的孔,并保證工序圖所示各尺寸、幾何公差及表面粗糙度要求。由于法蘭盤需要安裝碟式剎車,用于安裝的六個通孔分別位于不同圓周直徑上,且其中有兩孔之間的間距很小,無法用傳統的多軸鉆設備進行加工。應客戶要求和工件的實際情況,在我公司現有橋殼軸頭加工設備的基礎上,通過結構創新和數控技術的運用,研究設計了一種新的數控雙頭車銑復合加工設備。

圖1 車橋結構

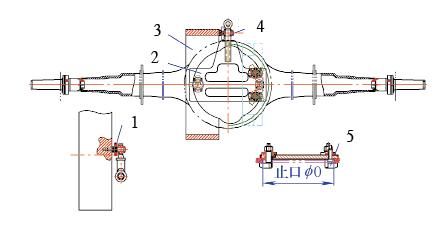

設備結構總體布局

如圖2所示,機床采用整體鑄造床身,床身向前斜置45°,導軌剛性好,排屑方便。機床采用中間驅動,主軸箱置于床身中部,通過車具帶動工件旋轉并且具有主軸C軸準停功能,以實現工件圓周方向的精確定位;床身兩端各有一個尾臺和一個伺服動力刀架,伺服動力刀架安裝于十字滑板上,滑板采用數控系統控制,可進行X軸和Z軸的運動。采用伺服動力刀架,就可以進行鉆孔及銑鍵槽的加工;尾臺采用機床主軸結構以增強其剛性,通過頂尖支撐工件,保證工件兩端有較高的同軸度;左右刀架通過伺服電動機及滾珠絲杠驅動,可實現兩坐標聯動,用來加工外圓、端面、圓錐面、圓弧面及螺紋;左右刀架對工件的兩端同時進行加工,提高了生產效率。電氣控制系統采用的是FUNAC-0i-TD系統。主軸箱采用潤滑泵潤滑,導軌采用集中自動潤滑泵潤滑。

圖2 數控雙頭車銑復合加工設備

機床主要規格參數

主軸孔徑:600mm;主軸中心到床身導軌面的距離450mm;床身導軌上的最大旋徑:800mm;主軸中心高1200mm;加工工件長度范圍200?2400mm;夾持工件長度范圍1500?2400mm;主軸轉速為無級調速;主軸最高轉速為500r/min;最大快移速度:縱向15m/min,橫向15m/min;最大行程:縱向左、右刀架分別為700mm、1050mm,橫向左、右刀架分別為270mm;表面粗糙度值Ra=1.6μm;經濟加工精度:IT6。相對于傳統設備,加工精度顯著提高,復合式加工也使加工效率得到了大大提高。

工件的定位夾緊及傳動

(1)工件的定位及夾緊 以工件兩端60°內倒角定位,兩頂尖裝在左右兩尾臺的套筒錐孔內,靠液壓力頂緊工件。液壓夾緊力可以調整,避免工件產生夾緊變形。左尾臺可以手動調整位置,以適應不同長度橋殼的加工;右尾臺液壓驅動左右移動夾緊或松開工件。

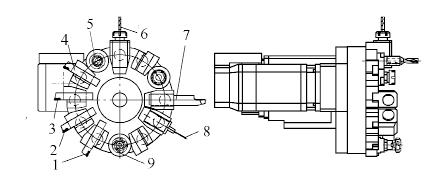

(2)車具 主軸通過車具與工件聯接,帶動工件旋轉。首先按圖3所示位置將車具放入工件琵琶孔內,然后,車具止口定位機構按順時針旋轉,頂緊后,用勾頭壓板把車具和工件鎖緊。最后,將工件吊裝到機床上,把車具上快換接頭插入機床中間主軸套筒端面凸起的撥塊上,由主軸套筒帶動工件旋轉。

圖3 車具示意圖

1.快換插頭 2.車具 3.中間驅動主軸套筒 4.關節軸承 5.夾緊壓板

具體加工工藝及步驟

工位布刀如圖4所示。工位4:粗車外圓及端面,精加工余量0.4mm;工位3:切槽;工位2:精車外圓和端面;工位1:粗精車螺紋;工位9:粗精銑法蘭盤外端面;工位7:車法蘭盤內端面;工位6:銑兩端12.3mm×26mm鍵槽;工位5:鉆6-φ20.5mm孔(兩端共12個孔)。

圖4 工位布刀

1.車螺紋 2.精車外圓和端面 3.切槽刀具 4.粗車外圓及端面

5.鉆孔“U”鉆 6.銑鍵槽 7.車法蘭內端面 8.測頭 9.銑法蘭外端面

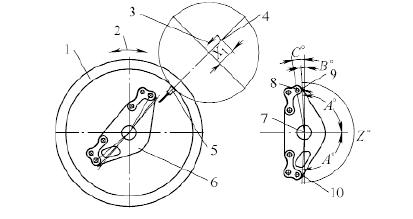

鉆孔位置的確定

工件安裝完畢后所處的位置為機床C軸的原始零點,由于工件個體差異而造成的誤差,零件初始加工孔(孔位1見圖5)位置無法通過設定與C軸零點重合,則孔的位置與輪廓邊緣距離就會厚薄不均。

圖5 測量原理示意圖

1.驅動主軸(C軸) 2.C軸運動方向 3. X軸方向 4. X軸原點

5.紅外測頭 6.加工工件 7.工件旋轉軸線 8.孔位1 9、10.測量點

為了使工件旋轉到正確的待加工位置,安裝了在線檢測裝置。檢測方法如下:

機床各運動部件回零到原位。讓刀架旋轉至測頭工位,刀架滑板Z向、X向先后運動至設定位置。機床中間驅動主軸(C軸)帶動工件旋轉,使工件外形輪廓的一條邊接觸測頭,此時C軸旋轉停止,系統記錄測量數據至變量1。然后C軸再反向旋轉使工件外形輪廓的另一條邊與測頭接觸,C軸停止轉動。系統記錄測量數據至變量2。即完成測量工作,經數控系統計算后,即可得到適合此工件的初始孔位置。

此時,刀架滑板即可退回至安全位置,刀架旋轉至鉆孔工位。刀架滑板Z向、X向先后運動至設定位置,系統通過內置宏程序計算所得數據,驅動工件旋轉至零件初始加工孔(孔位1),即可進行鉆孔加工。另外,所要加工的鍵槽在圓周上沒有相位要求,可在任意方向加工。

結語

此設備一次性完成了橋殼兩端軸頭車削、鉆孔及銑槽工序,工件加工的尺寸精度和孔的位置精度完全達到了用戶的要求。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com