摘要:針對我國數控龍門銑床設計水平低下的現狀,借助現代設計方法,首先在PRO/E軟件中建立橫梁移動式龍門銑床的整機三維模型,然后用有限元軟件ANSYS Workbench對數控龍門銑床的主結構龍門進行靜力、模態、諧響應和響應譜分析,并對其動、靜態特性進行分析評價.該方法為龍門銑床的機械結構設計、減振降噪及改善精度提供一定的理論依據.

關鍵詞:數控龍門銑床;有限元方法;模態分析;諧響應分析;響應譜分析

龍門式數控銑床屬于重型、高精度、高自動化機床,在批量加工大型工件、空間曲面和特型零件等方面有廣泛應用.自20世紀70年代以來,我國龍門銑床的加工功能和效率都有大幅提升[1].然而與發達國家相比,國內龍門銑床在高速高效化、精密度和多軸聯動等方面仍有較大差距.目前,我國銑床設計多采用經驗與類比方法[2],周期長、成本高、材耗大,而且很難滿足精度要求.因此必須借助現代先進設計方法,優化龍門銑床結構,使其在滿足強度、剛度及振動特性要求的同時實現輕量化設計.龍門結構是銑床的主要承力部件[3],其靜態和動態特性直接影響銑床的性能,因此必要對其動、靜態特性進行分析.有限元仿真是現代機械結構設計的重要技術手段,為現代機床設計提供了有效途徑[4].很多學者利用有限元技術對龍門銑床提出了優化方案.例如文獻[2]通過對某龍門銑床橫梁部件的靜力分析,改進其靜態剛度,提高銑床的定位與加工精度.但未對龍門整體的靜動態特性進行綜合分析評價.本文利用虛擬樣機技術,對龍門整體結構進行靜動態分析,并預測了其疲勞特性,為龍門銑床的結構設計提供詳細參考.

1 、構建數控銑床三維模型

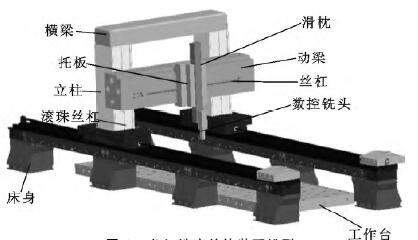

該銑床模型采用工作臺固定,龍門架和橫梁移動式,包括床身、工作臺及龍門結構.龍門結構又包括龍門框架、動梁、滾珠絲杠、托板、滑枕和數控銑頭等部件.銑床由滑臺支撐整個龍門結構,滑臺運動帶動龍門結構實現縱向(X 軸)進給;托板沿動梁導軌和絲杠運動,帶動滑枕、銑刀實現橫向(Y 軸)進給;動梁通過立柱上的滑動導軌及滾珠絲杠傳動,實現銑床垂直方向(Z 軸)運動.三個坐標軸由伺服電機控制聯動,完成工件的銑削加工.龍門銑床總體裝配模型如圖1所示.

2 、ANSYS仿真分析

ANSYS Workbench 14.5是ANSYS公司提供的協同仿真環境,它可與Pro/E、CATIA等三維軟件無縫連接,將三維模型直接導入該平臺,方便地進行各種分析.因此,可以充分利用該功能,對龍門結構進行靜、動態特性分析,校核其強度、剛度,并獲取其振動特性.

2.1 龍門結構有限元模型

龍門結構高4 800mm,橫向尺寸為7 924mm,立柱截面長2 000mm,寬1 200mm.由于銑床的立柱和橫梁的縱向尺寸遠大于截面尺寸,為減輕質量,提高固有頻率,改善動態特性,并保證足夠的靜剛度,在其表面合適位置布置通孔,內部設置有水平方向和垂直方向的筋板[5].立柱、定梁和滑枕要求有一定的抗振性能,故選用阻尼大、吸振性好的灰鑄鐵材料HT300(密度7 350kg/m3,彈性模量130GPa,泊松比0.27),其余部分選用結構鋼(密度7 850kg/m3,彈性模量200GPa,泊松比0.3).

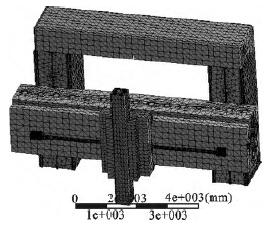

在仿真分析中,有限元模型的優劣直接影響仿真結果的準確度.建立合適的有限元模型,要兼顧準確性和計算經濟性.由于龍門結構模型過于復雜,為節約求解時間,必須對模型進行適當簡化.因此,計算前,先將倒角、圓角、凸臺等小尺寸特征刪除,保留立柱、橫梁、托板和滑枕等零件,并用光杠代替絲杠.為了求解精確,本文采用映射面網格劃分法,利用sizing控制網格尺寸,為立柱、定梁和滑枕添加材料HT300,為動梁等其他結構添加材料結構鋼,設置單元類型,劃分網格,最終得到龍門結構的有限元模型如圖2所示.

圖1 龍門銑床總體裝配模型

圖2 龍門結構有限元模型

2.2 結構靜力學分析

靜力分析用于計算結構在固定載荷作用下的響應,通過對龍門結構進行靜力分析,獲得其位移和應力分布云圖,便于確定其剛度和強度.銑床工作過程中,切削力依次由銑刀、主軸傳動系統、滑枕、托板、橫梁傳至立柱,方向主要沿X 方向和Y 方向,而Z 方向受力相對較小.根據實際大型銑床切削力范圍,取FX=FY=10 000N,FZ

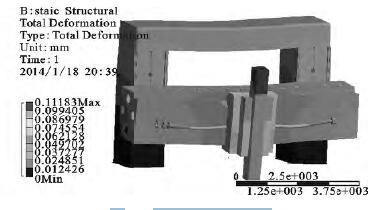

=2 000N.托板在橫梁中間位置時,橫梁靜剛度最差,故只取該工況進行分析.將銑刀所受切削力等效到滑枕上,同時考慮龍門自重對結構的影響,劃分網格,求解,得到相應的應力云圖(如圖3)和位移云圖(如圖4).

圖3 靜力分析應力云圖

圖4 靜力分析位移云圖

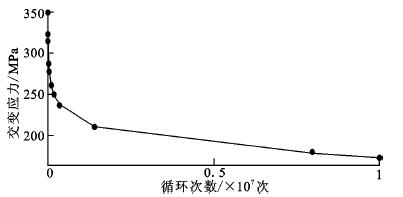

為防止龍門在復雜應力狀態下發生疲勞破壞,需要對其進行疲勞強度分析.結構在對稱循環應力狀態下最為危險,因此將疲勞分析應力比定為-1.查閱文獻[6],得到結構鋼(本文選用45鋼)的S-N曲線見圖5.分析完成后,求得龍門壽命和安全系數如圖6(a)~(b)所示.

由應力云圖可知,龍門結構整體均處于較低的應力狀態,在立柱與橫梁連接導軌處,應力達到峰值,最大等效應力為33.765MPa,遠遠小于HT300和結構鋼的極限應力,故該方案完全滿足強度要求,并且可以適當減小壁厚,或減少立柱和橫梁中肋板的數量,從而減輕結構重量,達到優化設計的目的.

龍門的切削變形很大程度上決定了銑床的加工精度.由位移云圖可知,立柱、定梁及動梁的變形很小,均在0.06mm以內,滑枕頂端變形最大,也僅為0.111 83mm.因此龍門結構整體具有很好的切削剛度,從而保證了銑床的加工精度要求.在實際龍門銑床中,滑枕是安裝主軸、傳動軸等零件,限制去除率切削的關鍵部件,懸臂長,撓度大,抗彎性差,必須有足夠的剛度和吸振性[7],因此可適當增加壁厚或肋板,或采用其他優質材料.進一步查看重力與切削力耦合變形結果可知,滑枕Y 方向變形較大,需要改善剛度.由圖6結果可知,龍門結構各部分壽命較為均勻,在107 應力循環以上,基本滿足等壽命設計要求.各部分疲勞安全系數最小值為4,符合疲勞強度設計要求,但是存在較大的剩余強度,需進行結構優化.

圖5 結構鋼S-N曲線

圖6 疲勞強度分析結果

2.3 模態分析

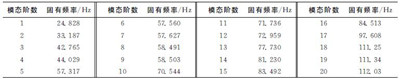

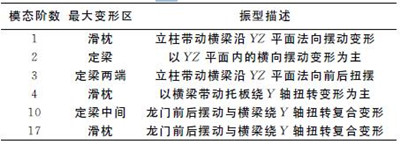

模態分析是解決復雜結構振動問題的主要方法,通過模態分析,獲取系統各階固有頻率及振型,使外界激勵頻率避開系統的固有頻率,可以有效減小振動幅值,避免共振破壞.文中通過模態分析,得到龍門結構前20階固有頻率見表1,選取結果中典型振型見表2.

表1 龍門結構的前20階固有頻率

表2 龍門振型描述

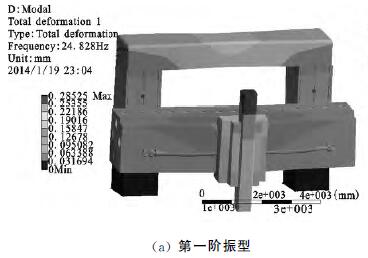

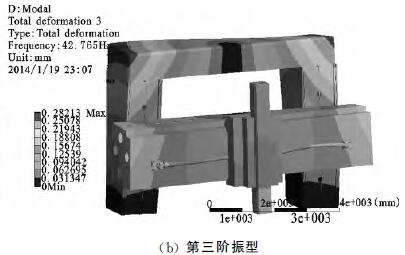

由分析結果可得出以下結論:(1)滑枕和定梁的動態特性較差,尤其需要注意防止變形損壞.(2)由于第1階振型固有頻率較低,為24.828Hz,當主軸轉速在1 490r/min附近時將發生共振,導致銑床工作異常,嚴重影響加工精度,甚至造成破壞.在不改變銑床結構情況下,應合理選擇主軸電機和主軸箱速比,使主軸轉速低于1 350r/min,或運行在各階固有頻率之間,從而使激振頻率避開結構各階固有頻率,確保銑床在工作頻率范圍內正常運轉,并減小切削振動幅值,提高零件加工精度和表面加工質量.

2.4 諧響應分析

龍門銑床在工作過程中,將受到復雜的空間載荷,對其進行諧響應分析[8],可以得到在不同頻率下龍門框架的響應幅值,預測結構的持續動力學特性,避免因共振、疲勞或受迫振動造成破壞.

圖7 龍門結構振型圖

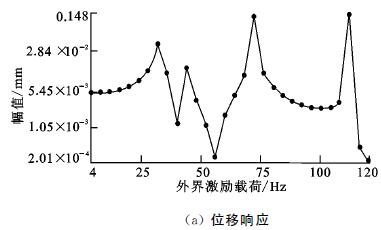

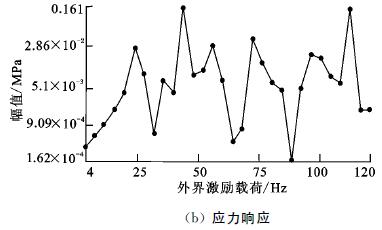

在ANSYS Workbench 14.5中,為模型添加約束與載荷后,將掃頻范圍設置為0~120Hz,步數設為30,求得在外激振載荷作用下,結構的位移響應曲線及應力響應曲線如圖8(a)~(b)所示.

圖8 諧響應分析頻譜圖

由圖8(a)可知,外界激勵載荷在32Hz,44Hz,72Hz和112Hz附近時,位移響應曲線達到峰值,特別在72Hz和112Hz時,振幅最大,應使激勵載荷遠離此頻率,避免龍門結構出現共振破壞或影響加工質量.由圖8(b)可知,外界激勵載荷在24Hz,44Hz,72Hz和112Hz附近時,應力響應曲線出現峰值,特別在44Hz和112Hz時,響應幅值最大,應使激勵載荷避開此頻率,避免應力超過屈服極限造成結構破壞.

2.5 響應譜分析

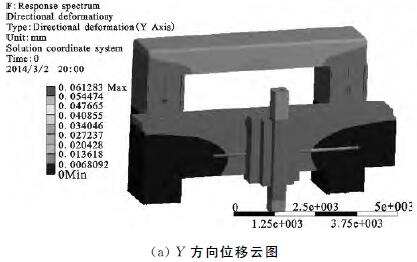

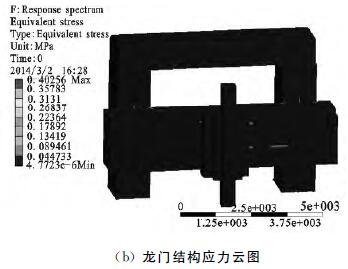

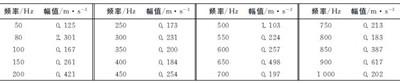

響應譜分析是一種基于模態分析的頻域分析,它可替代瞬態分析,用來獲取結構在瞬態載荷作用下的最大響應區域和響應幅值[9].由模態分析結果,主軸轉速應低于1 350r/min,為模擬數控銑床實際工作中所受瞬態載荷,查資料[10],為銑床添加Z 方向的功率譜加速度見表3.在ANSYS Workbench 14.5中,選擇SRSS模態組合方法.對銑床進行響應譜分析,結果如圖9(a)~(b)所示.

圖9 響應譜分析結果

表3 切削力加速度頻譜

在切削力載荷作用下,銑床最大變形區主要集中在滑枕和定梁部分,變形幅值為0.061 8mm.最大應力區域出現在動梁及動梁和立柱的連接處,最大等效應力為4.025 6MPa.該結果可為系統進一步優化,減小振動和變形、降低噪聲和疲勞等提供依據.

3、 結束語

本文利用虛擬樣機技術,對龍門銑床的關鍵部件龍門進行了靜態和動態特性分析,并針對仿真結果提出了合理的優化建議,為數控龍門銑床設計優化提供了參考.通過有限元分析計算,還可以定性定量地對橫梁、立柱、滑枕等重要部件的靜力學、振動特性和受迫激振響應進行改進.實踐證明,該方法對大型機床設計中提高精度、降低成本具有重要價值.

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com