關鍵詞:臥式粗銑機床:夾具設計;液壓裝置

隨著我國經濟的高速發展,人們的生活水平不斷提高。人們對汽車的需求不斷增長,國內外汽車制造業也從傳統的加工方法轉變為現代機械自動化,即從單件、小批量到流水線生產,剛性自動線生產,數控機床、加工中心生產,柔性制造系統以及柔性生產。而我國汽車制造業的水平還比較低,在技術水平、生產工藝和制造設備等方面與外國同行相比還存在較大的差距。所以我國只能對汽車重要部件進行比較簡單的端面加工.尚不精通重要部件的核心加工技術。因此.我國汽車重要的零件加工大多采用從外國引進的設備。

文中主要是設計出一個粗銑發動機缸體端面的機床。通過選擇合適的標準件、巧妙的夾具設計及自動傳送裝置的設計,可以大大提高生產效率,降低成本。

1 、機床結構的確定

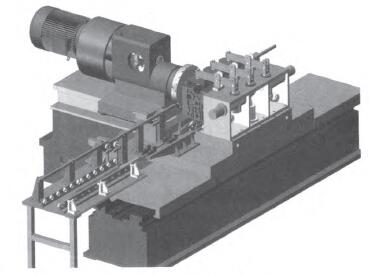

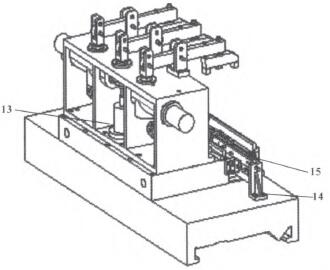

如圖1所示,根據要銑削缸體后端面的要求,選擇臥式機床 。當工件放人待加工區時,需要支架支撐。在動力裝置的驅動下,將工件推向夾具時,需要滑道。當工件滑到夾具的位置時,需要定位元件的定位及夾緊裝置的夾緊。最終,夾具在滑臺上移動讓銑刀銑削后端面.需要刀具及電機等。

圖1 機床整體三維模型

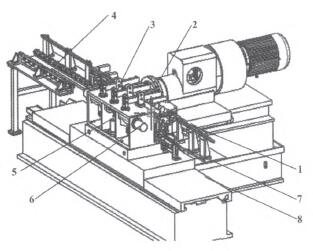

其工作原理如下:如圖2所示,當工件放置在滑道上后,在動力裝置的驅動下靠近工件1,同時夾具3上的機械手7將工件拉到夾具3上進行定位及夾緊.然后動力裝置將夾具推向銑刀,刀具2對工件進行加工,銑完整個工件的后端面后,工件將被滑道4送到下個機床加工。然后繼續進入下個加工循環。

l一工件 2一刀具 3----夾具 4—滑道 5、6—液壓油缸 7一機械手 8一機床

圖2 機床總體簡介

2 、機床刀具

2.1 工件材料

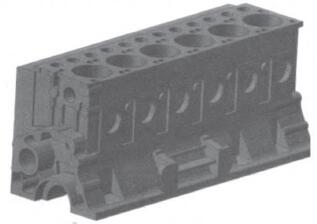

如圖3所示,工件材料是決定機床一切設計的根源。該機床主要用來對發動機缸體端面進行粗銑,其材料是HT250,HBl70~249,外形尺寸為962 mlllx391.7 mill×420 toni。加工余量為5 mln。

圖3發動機缸體

2.2刀具的選擇

由工件材料的性能,根據經驗,作者選擇國外進口的涂層硬質合金剛作為刀片;材料要加工的面尺寸為962 mmx420 mill,則可確定銑削寬度為420 mill,根據經驗選刀盤直徑為500 mm,對應的刀片數為26;60。~750主偏角適用于平面銑削的粗加工.750主偏角銑刀為通用型刀具,使用范圍較廣,所以選擇主偏角妒為750。

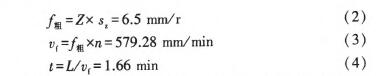

2.3 銑削用量的確定

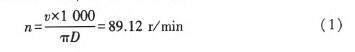

由于該機床是粗銑,根據經驗,結合文獻[2],可得銑削速度可選范圍為130~155 m/min,取銑削速度140 m/min,每齒進給量為0.25 mm/齒,相應的銑削深度為5 mm,即v=140 m/min,o。=4 mm,s。=0.25 mm/齒,£=962 mm則:

式中:穢為銑削速度(m/min);口。為銑削深度(mm);s:為每齒進給量(mm/齒);Z為銑刀刀片個數;D為刀盤直徑(mm)。

式中:H。為修正系數;X為銑削厚度系數;P為銑削功率(kW);B為銑削寬度(mill)。

經查表可得:K。。=1.16,X=0.83。將相關數據代入計算銑削功率公式,計算得:P=40.06 kW。考慮實際情況,工件的銑削有效面積約為60%,所以實際的銑削功率為P定際=40.06xO.6=24.036 kW,取機械傳動效率77=0.85,則可算得電機的功率為P電機--.p新/r/=28.28 kW。由銑削功率P實際可計算出銑刀的圓周銑削力.即

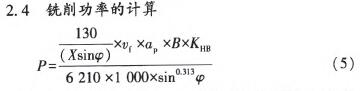

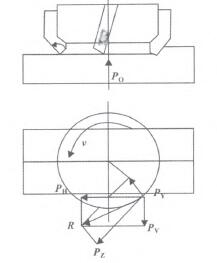

刀盤選擇時已經合理選擇對稱端面銑[3],則如圖4所示.選取適當的系數得:

PH=0.35×Pz;3 677.485 N

Pv=0.9xPz=9 456.39 N

Po=0.5xPz=5 253.55 N

式中:P。為走刀抗力(N);P。為平行銑削面且垂直走刀抗力方向的力(N);P。為軸向力(N)。

圖4 對稱端面銑削示意圖

3 、夾具的設計

3.1 夾具的組成

夾具由定位元件、夾緊元件與夾緊裝置、導向元件、夾具體等組成。根據工件加工面的結構特點,分析所要求加工的位置,以2個支撐板做為下面的定位基面。

3.2工件定位及夾緊的設計

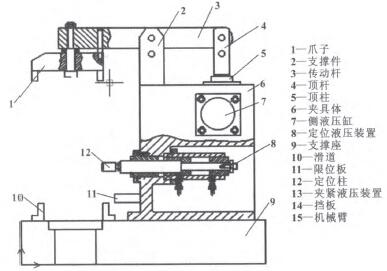

夾具在機床中主要是起給工件一個精確的定位和夾緊工件的作用。如圖5所示,根據工件的外形特點和對加工面的要求,工件的上下底面在銑端面之前已經達到加工精度,所以直接以工件的一個底面作為基準進行加工,即滑道10作為一個定位基準面:另一個底面通過3個爪子1將工件夾緊.防止在加工過程中發生振動和偏移;銑刀軸向方向通過3個定位柱12進行定位,保證端面與底面的垂直,并且這3個定位柱12還頂住工件,防止工件軸向的移動;3個定位柱中兩端的兩根軸頂在工件的凹槽部分。起到平行于滑道10方向的定位作用。上下面的夾緊及與滑道的摩擦阻礙工件在這個方向的滑動。該夾具限制工件的6個自由度.屬于完全定位并達到各方面夾緊的要求,最終可以達到相應的加工要求。

圖5夾具設計

3.3夾具體的設計

由以上的計算可得:夾具軸向方向至少需要P。=0.5×P,=5 253.55 N的力,徑向方向至少需要P。=0.9xP,=9 456.39 N的力,才能達到加工要求。考慮到夾緊裝置的穩定,作者選擇液壓系統,并設計了自鎖裝置。提高該機床的安全性。為了實現自動化,提高生產效率,作者設計出機械臂15,用來傳送工件;擋板14限制機械臂移動距離,把工件送到更精確的位置。

4、液壓裝置的選擇

4.1 液壓系統組成

液壓系統主要由泵站、濾油器、順序閥、電磁換向閥、壓力表、壓力繼電器等元器件組成。在加工工件時,液壓夾緊裝置的確定至關重要,故作者對此作進一步研究。

4.2液壓工作壓強的選擇

壓力大小的選定不僅要考慮到載荷大小和設備類型.還要考慮到執行元件供應、經濟條件和裝配空間等系列條件的限制。在外載荷相同的條件下,工作壓力越低,勢必會加大執行元件的結構尺寸,對某些特定的設備來說,尺寸要受到總體尺寸的限制,從材料消耗角度考慮也不經濟,對泵、缸、閥等元件的材料、密封、制造精度也會要求更高,必會提高設備的制造成本。該機床的最大切削力為圓周銑削力P:=0 507.1 N,為了能夾緊,根據載荷選擇壓力表[4],選擇該機床的工作壓強為2 MPa,安全系數為1.5,則該機床的工作壓強應該為3 MPa。

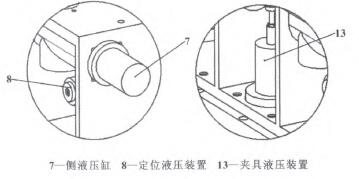

4.3 液壓裝置的分析

液壓缸8(圖6)主要是頂住軸向方向的移動;當工件被機械臂傳送到相應位置后,油缸8開始工作。調整工件的位置,保證被銑平面與相鄰表面的垂直度;液壓缸1、13主要作用是壓緊工件防止在徑向的振動:當油缸8調整完成后,油缸1、13開始工作,將工件夾緊并且抱死,防止加工過程中工件竄動:另外,該夾緊力還可以增大工件與滑道的摩擦,防止工件在滑道方向的移動。

圖6液壓裝置局部剖視

5 、總結

根據用戶要求設計出一臺粗銑發動機缸體端面的專用機床,設計夾具及自動傳送裝置,大多選擇標準件,并進行了三維建模與計算。用戶使用證明:該專用機床運行平穩,加工精度高,可以大大提高生產效率,降低成本。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com