子程序在螺紋銑削中的應用

2018-3-2 來源:總后勤部建筑工程研究所 作者:張力 張少飛

摘要:本文就數控加工中心的螺紋銑削進行了系統地總結。程序簡單易懂、套用方便。

1. 單齒和多齒螺紋銑刀加工螺紋

銑削螺紋的刀具叫螺紋銑刀,根據刀具工作部分的形狀,它一般分單齒螺紋銑刀和多齒螺紋銑刀。只要直徑合適,多齒螺紋銑刀既可以銑削和它螺距相同的內、外螺紋,也可以銑削左、右旋方向不同的螺紋;而單齒螺紋銑刀,則不受螺距和螺紋大小的局限,也就是說理論上它可以銑削比自身直徑大的任何內、外和左、右旋向的螺紋。但實際上無論單齒螺紋銑刀還是多齒螺紋銑刀,都盡量要選擇比銑削的螺紋孔徑大些的,這樣的刀具有利于加工時的弧線進刀和退刀,道理和孔的銑削一樣。

螺紋銑刀還分為整體合金磨成和裝刀片回轉式兩種,它們各有各的優勢和特點。實際使用時,可以根據零件的批量大小、材質、孔的形狀大小以及圖樣中對零件螺紋表面質量的要求進行選擇。一般來說多齒的螺絲銑刀效率高,加工的螺紋表面粗糙度稍微好些;而單齒的螺紋銑刀有通用性好、投入成本低等特點。

2. 螺紋銑削的原理

螺紋銑刀銑削螺紋是建立在螺旋式下刀方法基礎上的加工方式,設備必須是有三軸聯動功能的數控銑床。銑螺紋的原理為螺紋銑刀每繞孔或軸銑一周,刀具在Z軸方向上同時運動一個導程(即一般所說的一個螺距P)。

3. 銑削螺紋前的注意事項

(1)批量大的零件,優先考慮選多齒螺紋銑刀,最好是適合所加工零件材質的、裝刀片的多齒螺紋銑刀,這樣效率高、互換性好。

(2)銑刀直徑最好選比被加工螺紋孔徑小5mm以上的,這樣加工時,有利于安全進刀和退刀。

(3)盡量提前模擬空試調程序,由于螺紋刀具一般比較昂貴,所以一定要小心。

(4)螺紋銑刀的刀具長度和直徑一定要測量準確,記入刀補里。這樣一旦螺紋加工一半刀具損壞時,只要重新換成相同規格的刀具,再次測量準確刀具長度和直徑,重新記入刀補里,就可以重新從頭銑削加工了一半的螺紋,一般不會亂牙。

(5)螺紋銑刀銑出來的螺紋,用螺紋規或者和它相配合的螺塞、螺栓來檢驗是否合格。螺紋的松緊可以通過調整刀具表里的半徑補償很容易地實現。

(6)為了提高銑削螺紋的效率,多齒螺紋銑刀一般從孔上方Z向快進到孔表面以下2個螺距以上,才開始側向螺旋進刀,具體要看零件材質和硬度以及刀具的剛性表現。

4. 用固定的子程序樣式,通過循環調用加工

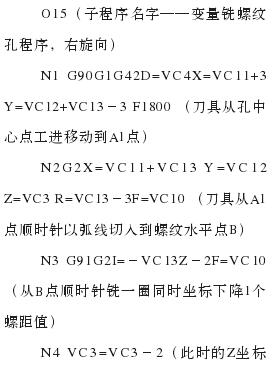

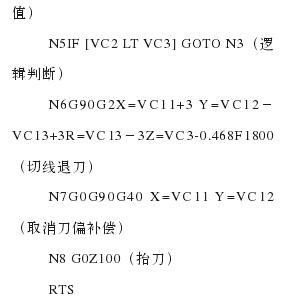

利用OKUMA數控系統自己編了一個在該系統加工中心上通用的銑削螺紋的子程序,稱其為“螺紋傻瓜程序”,已經使用了好幾年,經過實際檢驗和多次完善,在該系統的數控銑床和加工中心上可以放心使用。子程序格式和內容如下:

以上為子程序(O15)。現在解釋一下程序中出現的幾個變量,為便于理解以銑削M65×2、深度11mm的螺紋孔為例,講解子程序調用。

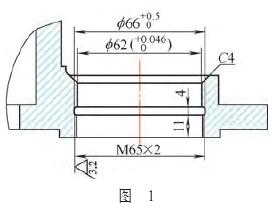

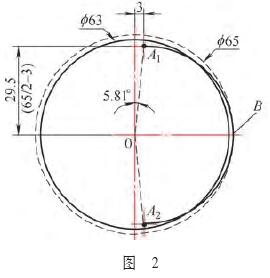

圖 1 所 示 為 M 6 5 × 2 的 螺紋 孔 ,φ 6 5 m m 為 螺 紋 大 徑 ,φ 63mm為螺紋底孔,此螺紋孔螺距為P=2mm,零件材質為鋁合金。選擇回轉直徑為21mm的10齒刀片式的矩形螺紋銑刀,螺距為2mm,可知刀片可同時參加工作的切削刃長為20mm。圖2所示為圖1的編程示意圖,用這個圖來分析子程序的語句。

現在就以上程序解釋幾點:

(1)在OKUMA系統中,變量符號為VC,VC1表示變量1,和FUNAC等數控系統稍微有點不同,但僅僅是表示方法不一樣,道理一樣。

(2)N600 VC1=-8 表示刀尖不是從外部開始螺旋下刀的,考慮到零件材質為鋁合金,刀片有效尺寸為20mm,長切削刃,所以從孔內8m m深開始螺旋下刀,等于螺紋銑刀初次是4個刃開始同時切削工作,如果刀具選擇合適,甚至可以考慮下刀再深些,刀具螺旋進給旋轉一圈就可以完成螺紋的加工。

( 3 ) N 6 0 0 V C 3 = V C 1 -0.468,表示圖2中刀具從A1點弧線切入到水平B點時Z坐標的值。切記,此處一般很容易理解成V C1-0.5,實際上是小于2/4=0.5( 其 中 2 實 際 表 示 螺 距 ) 。 只要 求 出 或 作 圖 得 出 O A 1 與 Y 軸夾角,這里夾角是θ =5.81°,0.5×5.81/90=0.468。所以當孔大小不同或者A1點坐標位置不同時,主程序和子程序中表示此值的部分都要重新計算,然后重新輸入。

(4)N800 VC4=23,把螺紋銑刀的半徑輸入到偏置參數H23中,實際使用時自己可以根據情況更改此值,只要和刀補號碼一致就可以了。

(5)N900 VC10=240,這個也可以根據螺栓的表面粗糙度和刀具的剛性來適當地增減,當然它和主軸轉速也有正比關系。

(6)VC11和VC12分別應該賦予要加工螺紋孔的X、Y坐標值,有正負之分。

(7)N1200 VC13=65/2,這里一定要輸入螺紋大徑的一半。

(8)子程序中N1段,表示刀具從孔中心點工進移動到A1點,同時帶上刀具偏置,此處數值為3,可以通過觀察圖2理解,它等于螺距加1,當螺距不同時,這個值可不同(這個點設

在螺紋孔內部即可)A1點的X和Y的坐標值就是X=V C11+3、Y=VC12+VC13-3。

(9)子程序中N2段,表示刀具從A1點順時針以弧線切入到螺紋水平點B。

(10)子程序中N3段,表示刀具從B點順時針銑一圈同時坐標下降1個螺距值,此處為2,用增量G91編程。

(11)子程序中N4段,表示刀具此時的Z坐標值。

(12)子程序中N5段,表示邏輯判斷,當Z坐標值未到最終下刀位置時繼續循環加工螺紋,直到刀尖到達的位置不低于主程序設定的VC2=-11.5值。

(13)子程序中N6段,表示刀尖Z坐標達到設定值后刀具以弧線退出螺紋表面,即從B點移動到A2點同時Z坐標再次切入0.468mm。

(14)子程序中N7段,表示去掉刀偏刀具移動到螺紋孔中心。

(15)子程序中N8段,表示刀具快速移出孔,抬到安全位置準備下個孔的加工。

通過以上較為詳細的例子,不難理解螺紋銑削的整個過程。那么下面再舉個相對比較復雜和實用的加工案例。有了子程序后,編起來就簡單多了。零件名稱為閥體,零件材質為鑄鋼,螺紋銑刀為多齒刀片式,螺紋銑刀直徑為φ15mm,螺距P=1.5mm。

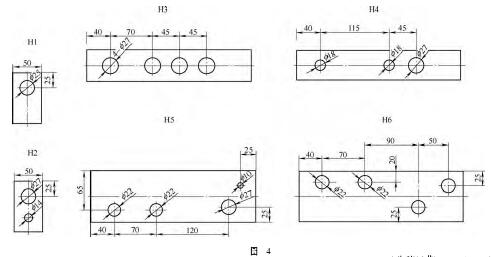

機床工作臺上擺放了6個零件,6個位置是這個零件不同的6 個面。前面鉆孔鏜孔和倒角的程序省略掉,僅摘出螺紋加工的部分,全盤考慮各方因素,在6個零件的每個位置建立了一個獨立的坐標系,如圖4中H1 H6所示,圖中要銑削螺紋的是M22和M27,螺距均為P=1.5mm。

以上鉆鏜孔程序略,銑螺紋孔程序掃描如圖5所示的二維碼可查看。

所有子程序和主程序至此結束。可以看出,程序中銑削了M22×1.5和M27×1.5兩種不同的螺紋尺寸,它們分布在不同的坐標系中,在零件不同位置上,螺紋深度也不相同,但是有了專門銑削螺紋的兩個子程序后,主程序則變得簡單明了,極易發現問題和更改參數值,雖然是一把螺紋銑刀通過一個刀具半徑補償來銑削很多螺紋孔,但對個別孔

松、緊的特殊要求也能通過參數“VC13”單獨實現。

5. 結語

數控系統眾多,但其實都可以參照圖2的切削路線,通過不同的系統變量的表達方式和應用計算,可得到需要的銑削螺紋程序。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息