數控銑床加工中薄板類零件的夾具設計

2018-11-20 來源: 廣州市機電技師學院 作者:賴關保

摘 要:主要針對數控銑床加工中薄板類零件的夾具設計展開了探討,對專用夾具作了詳細介紹,并通過結合具體的夾具設計案例,對夾具的設計作了深入論述,以期為有關單位的需要提供參考和借鑒。

關鍵詞:數控銑床;薄板;夾具;機械加工

在實際的機械加工中,尤其是在大批量生產中,為了提高產品質量、生產效率和降低生產成本,都會進行一些夾具的設計。而在數控銑床加工,因為薄板類零件要有準確的定位,所以,必須要有相應的夾具進行配合,因此,進行夾具的設計尤為重要。基于此,本文就數控銑床加工中薄板類零件的夾具設計進行了探討,相信對有關單位的需要能有一定的幫助。

1 、專用夾具的介紹

專用夾具是在相對固定的中、大批量生產中使用,它是根據加工工藝要求專門設計的工藝設備,以實現零件的快速準確定位、夾緊、刀具的對刀等,從而保證零件的加工質量,提高生產效率和降低生產成本,減輕操作人員的勞動強度,提升機床工藝性能。

1.1 專用夾具的優勢

機床夾具之所以能夠在生產中得到廣泛應用,與在生產中所起的重要作用密不可分。機床夾具的主要作用可以歸納為以下 4 個方面:①零件定位準確、可靠。利用夾具中定位元件及裝置,對零件起到很好的定位作用,使每次的零件裝夾時的位置都一樣,這樣大批量的零件在裝夾時定位準確、可靠,保證了零件的加工穩定性。②提高生產率。保證零件的加工精度的前提是零件的找正和對刀,而這部分時間比機床的實際切削時間長很多。通過夾具的使用,利用夾具中的定位元件及裝置定位,省去了找正和對刀的時間,只要進行簡單的夾緊工作即可。③減少操作的失誤率。在零件加工過程中,操作的事項越多,出現錯誤的概率越大,比如要進行找正、裝夾、對刀、輸入刀補值、修改長度補償等等,易誤操作,尤其對于操作不是很熟練的工人,如果采用設計好的夾具,只需要完成零件的夾緊工作,則出現錯誤的概率較低。④對操作工人的技術水平要求降低。在生產過程中,對操作工人的裝夾零件工作和零件的找正工作都有一定的技術要求,如果使用設計好的夾具,對操作工人的零件找正要求降低,只需要進行簡單的夾緊工作就能保證零件的精度。

1.2 夾具的主要組成元件在夾具中作用

定位與元件及裝置,對零件進行定位,使其每次裝夾的位置一致,避免了重復進行對刀,浪費時間的現象;輔助支撐元件及裝置,對零件進行輔助支撐,確保裝夾的穩定性;對刀與引導元件及裝置,確定刀具與零件之間的位置;夾緊元件及裝置,對零件進行裝夾;夾具的主體。

1.3 夾具在設計中應注意的內容

在銑削加工過程中,由于零件的輪廓等原因切削加工不是連續的,在加工的過程中有振動的現象,且銑削時的加工量比較大,加工的方向也是變化的,銑削力較大,所以,在設計夾具時,重點應注意以下 4 個方面:①夾具本身的剛度和強度要滿足;②壓板與零件接觸面積要足夠;③夾具的夾緊力要足夠;④為了避免在零件的加工過程中因振動出現夾緊松脫的現象,夾緊裝置應該具有較強的自鎖功能。

2 、夾具設計案例

對于薄板類零件的裝夾不能使用平口鉗這樣的通用夾具裝夾,使用平口鉗裝夾時夾持的量很有限,影響裝夾的穩定性,因為是薄板,所以,在裝夾過程中零件易產生變形,我們只能根據零件的特征和加工要求進行專用夾具的設計,使用專用夾具進行裝夾。

2.1 零件圖紙分析

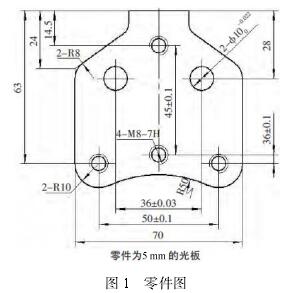

零件圖紙分析如圖 1 所示。

該零件為批量件,零件外輪廓采用激光切割機已經加工好,還需要完成 2 個孔和 4 個螺紋的加工,孔的精度和中心距的精度相對較高,所以,選用數控銑床加工。

2.2 加工方案

方案一:零件外輪廓已經加工完成,只需要進行孔和螺紋的加工,可以采用平口鉗進行裝夾,平口鉗一側安裝定位裝置,底下采用平行墊鐵進行支撐,在加工過程中發現,有了定位裝置省去了對刀的時間,因為采用的是平行墊鐵,所以,還需要采用零件與平行墊鐵之間壓實操作,浪費一定的時間,薄板類零件夾緊力大小也影響了加工的穩定性,加工效率始終不高。方案二:改用壓板壓緊零件進行裝夾,避免了使用平行墊鐵進行壓實的操作,加工的穩定性高,零件下面是完全壓實的支撐,采用零件的輪廓進行定位。兩種方案比較:對于方案一,采用平口鉗裝夾對 5 mm 板進行裝夾,夾緊力大,易產生變形,夾緊力小裝夾不可靠,此外,使用平行墊鐵進行支撐,要進行壓實,操作效率低;方案二在零件定位方面依靠零件輪廓進行定位,定位可靠,支撐采用夾具體下面的平面進行支撐,支撐可靠,零件采用壓板進行壓緊。

2.3 夾具制作步驟

2.3.1 安轉夾具體

找到厚度和寬度尺寸適合的板材,下料至合適的尺寸,先將與機床壓緊的面銑一刀,銑平即可,加工一鍵槽,并將鍵裝到鍵槽中,鍵與機床 T 形槽對應起來,將板材裝到數控銑床工作臺上,找正并壓緊。

2.3.2 加工找正基準和夾具凹槽部分

加工一長直邊,便于夾具被拆下來安裝找正,加工夾具的凹槽作為夾具的定位基準;零件的直角區域先進行鉆孔加工,因為加工凹槽時加工不出直角,都帶有圓弧,如果零件直角區域的凹槽有圓弧,則零件不能放入,所以,采用事先加工一個孔來解決這個問題;加工凹槽深度比零件的厚度小 2 mm,零件高出夾具部分便于零件的壓板對零件進行壓緊操作。

2.3.3 加工夾具上的孔和螺紋

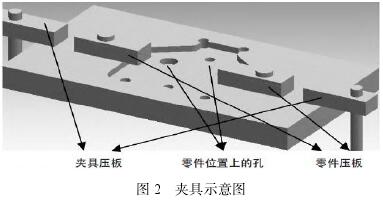

夾具上面壓板的螺紋根據尺寸加工出來,壓板壓緊零件的主要依據;對零件上面孔的位置加工出一些比零件上孔稍大的孔,避免在零件加工過程中出現干涉等情況。針對該零件設計出的最終夾具如圖 2 所示,這個夾具每次加工一個零件,比方案一效率提升了很多(與一次裝夾一個零件進行比較)。此外,還可以對夾具體進行擴大,加工 2 個凹

槽,這樣生產效率又能提高。該夾具以零件凹輪廓為定位基準,定位可靠,每次裝夾位置一致,無需重復進行對刀找正等操作;利用凹槽的底平面作為支撐,安全可靠;對刀根據加工的凹槽進行對刀,凹槽與零件尺寸一致,保證了對刀的準確性;用 2 塊壓板對零件進行壓緊,壓板對零件的壓緊面積足夠,夾緊力得到保證。

3 、結束語

綜上所述,在實際的數控銑床加工,為了提高生產效率,確保零件的加工質量,進行夾具的設計尤為重要。因此,我們必須要掌握專用夾具的類型屬性,并以此為基礎,制訂科學、合理的設計方案,以設計出適合的夾具,從而推動零件加工工作的發展。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com