銑床回轉工作臺轉位的閉環控制

2020-4-21 來源: 華北理工大學 機械工程學院 作者:趙樹忠,郭豪

摘要:為了精確地控制冶金鋸片銑床銑齒的分度精度,建立了以單片機為控制器、編碼器為檢測元件、步進電機為執行元件的銑床回轉工作臺轉位的閉環控制。根據轉位控制精度的需要選用了8位的 STC89C52單片機、系統精度為±5″的角度編碼器、靜轉矩為20Nm 的三相步進電機。通過編碼器實時檢測工作臺的角度位置,實現對角度位置的閉環控制,從而達到提高分度的控制精度的目的,確保產品質量。

關鍵詞:閉環控制;銑床;回轉工作臺

0 引言

應用于冶金行業中的各種鋸片被統稱為冶金鋸片。在鋸片的加工工藝中,銑齒是影響冶金鋸片最終分度精度的關鍵工序之一,而分度精度決定產品在空間的角度位置,很大程度上決定冶金鋸片的產品質量,因此提高冶金鋸片銑床分度精度有很重要的現實意義。普通鋸齒銑床大多采用開環控制,其分度精度較低。為提高分度精度,本文設計了一種基于單片機的回轉工作臺轉位閉環控制系統。

編碼器是將信號或數據進行編制、轉換為可用以通訊、傳輸和儲存的信號形式的設備。步進電機是將電脈沖信號轉變為角位移或線位移的控制元件。單片機控制端口輸出電脈沖的數量及其頻率的大小決定了電動機轉子角位移的大小和轉速的高低,兩者成正比關系,而繞組的通電順序則決定了電動機的轉向。因此,通過控制輸入電脈沖的數目、頻率及電動機繞組的通電順序就可以獲得所需要的轉角、轉速及轉向,可以很容易地實現步進電機的數字控制[1],系統幾乎不受電壓和環境溫度等因素的影響,控制誤差小,穩定 性高。隨著單片機技術的日益成熟,基于單片機的控制系統在各個領域得到了廣泛的應用,特別適合應用于性能穩定、誤差率低、響應迅速的系統當中。故本文設計了以單片機作為核心、編碼器作為測量元件、步進電機作為執行元件的銑床回轉工作臺的閉環控制系統。

1、銑床分度系統

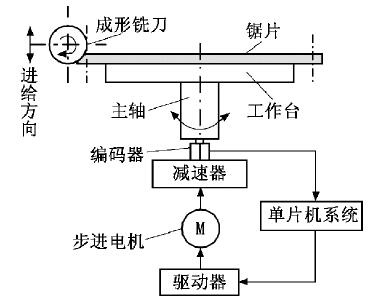

此次設計的冶金鋸片銑床分度系統主要由控制系統、動力系統、傳動系統等部分構成。銑床回轉工作臺轉位的閉環控制總體結構如圖1所示。

圖1 銑床分度系統的閉環控制總體結構示意圖

其中控制系統以 STC89C52單片機為核心,動力系統由步進電機和驅動組成,傳動系統則由減速器和主軸構成。此外對原先 X5216 的主軸傳動結構進行了重新設計及優化,在滿足加工精度使用要求的前提下設計電機與主軸同向傳動,縮短了傳動鏈,減少了傳動過程中所造成的誤差。因為考慮到所選用三相步進電機步距角 為 1.2°,不足以滿足銑床多樣加工的要求,因此自行設計了一套傳動比i=120 的 三 級減速器。為了進一步提升銑床分度精度,相比于原來銑床開環控制結構,新的回轉工作臺系統加入了編碼器,使整個系統構成一個閉環控制,增加了統的工作穩定性和精確程度。根據所選用的步進電機功率和額定電流參數,綜合考慮選用了驅動器3DM2283,該驅動器采用了最新32位DSP技術,可以設置400~51 200內的細分以及額定電流內的任意電流值,能夠滿足大多數場合的應用需要。

2 分度系統主要組成部分的確定

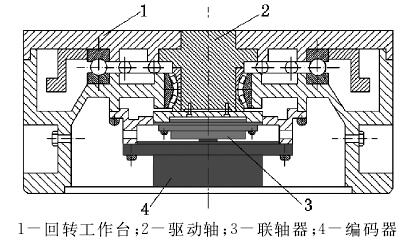

2.1 編碼器

根據冶金銑齒時的分度精度±2′的要求,綜合各方面因素選擇了德國海德漢公司生產的 RON275型角度編碼器,它的系統精度可以達到±5″,采用 TTL電平接口,有一個參考點。供電電源為5VDC,固有頻率≥1 200Hz,滿足使用要求。為了避免角度編碼器的軸承受力過大,減少軸向運動和軸之間的不對正誤差,選擇用分離式聯軸器聯接驅動軸與編碼器。為確保測量的高精度,使編碼器軸與驅動軸對正非常重要。角度編碼器有帶定心環的內置安裝法蘭,編碼器軸通過膜片式聯軸器和扁平聯軸器連接驅動軸。編碼器安裝示

意圖如圖2所示。

圖2 編碼器安裝示意圖

2.2 步進電機

根據機床回轉平臺 主軸電機啟動扭矩 ≥18Nm的要求,綜合經濟性考慮選用了雷賽科技的110系列三相步進電機。該電機克服了傳統電機低速爬行、共振區明顯、噪聲大、高速扭矩小、啟動頻率低等缺點,具有伺服的某些特點。 該電機的保持扭矩可以達到20Nm,步距角為1.2°,步距角精度可以達到0.06°,配合減速器的使用,可以很好地滿足實際使用要求。

2.3 單片機

本系統控制相對簡單,選用了8位單片機,考慮到編碼器有3路信號 Z、A、B,并且由于52系列單片機有3個定時計數器 T0、T1和 T2,所以相應地 Z、A、B可分別接入 T0、T1、T2計數器進行計數和后續處理。

所以本次系統的改造設計當中采用了 STC 公司生產的STC89C52 單片機,該單片機具有結構簡單、成本低、使用方便、穩定性高等特點。此 外 STC89C52 內部程序儲存空間達到8kB,是51系列單片機的兩倍,同時還支持 MCS51系列單片機的所有功能,滿足 系統使用要求。

3、閉環控制系統

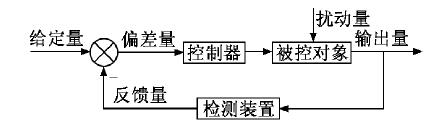

3.1 閉環控制系統的組成

由于老式銑床回轉工作臺分度機構多采用機械式分度機構,多為開環控制系統,因此系統的控制精度相對較低,系統簡單,抗干擾能力差,加工精度不高。此次設計除了對其控制和驅動裝置以及機械結構有所改進外,系統中還加入了編碼器,對整個加工過程有一個實時的檢測和反饋,構成一個閉環控制系統。閉環控制系統如圖3所示。采用閉環控制,增加了系統的穩定性和自我修正能力,提高了加工精度,改善了系統的抗干擾能力,增加了系統的穩定性。

圖3 閉環控制系統

本系統主要以 STC89C52 單 片 機 為 核 心 和 主 控制器,選用三相步 進電機和 3DM2283 驅 動 器組成電機和驅動系統,由旋轉編碼器作為檢測元件。

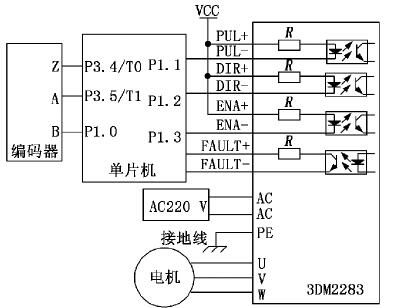

3.2 轉位閉環控制系統的硬件連接

編碼器是集光機電技 術 于一體的速 度 位移傳感器,在檢測長度和旋轉角度等方面 得 到廣泛的應用。通常其輸出有 A、B、Z三相脈沖。A、B 相脈沖依旋轉方向不同而造成理想相位差分別為±90°,通過比對兩者的相位差,用來區分電機的正、反轉。同時通過與 Z相脈沖信號的比對可以確定當前的回轉位置,從而提高回轉精度。編碼器每轉動一圈發出一個 Z相脈沖,可用它作為機械零位檢測[2],同時也可以用來作為系統結束的標識信號。

控制系統用到了52系列單片機的 T0、T1、T2三個定時計數器,它們分別記錄編碼器的 Z、A、B脈沖信號。通過單片機調整步進電機的驅動脈沖信號,從而對銑齒加工分度精度進行精確控制,實現回轉工作臺的閉環控制。本次回轉工作臺閉環控制系統選用的步進電機步距角為 1.2°,在未選用細分驅動的前提下,單片機控制端口每輸出一個脈沖則電機轉動1.2°。已知減速器傳動比為1/120,所以一個脈沖轉動的角度為1.2°/120=0.01°。那么轉動一周所需要的電子脈沖數為360°/0.01°=36 000。如果分度數為n,那么一個分度數所需的電子脈沖數為36 000/n[3]。

驅動器的 PUL-、DIR-、ENA 分別與單片機的P1.1、P1.2、P1.3接口連接,單片機通過這3個引腳與3DM2283進行數據交換。同時,3DM2283的 PUL+、DIR+、ENA+接口分別接5VDC。轉位閉環控制系統硬件連接圖如圖4所示,驅動器接入220V 交流電用以驅動步進電機,PE 端接地線,同時 U、V、W 端口接入三相步進電機。

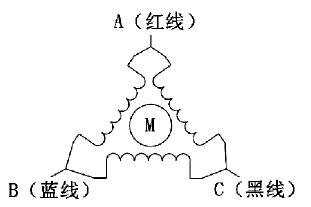

本次研究選用了110系列三相步進電機,它的控制等效電路如圖5所示。三相步進電機有3條勵磁信號引線 A、B、C,其轉動由這3條引線上勵磁脈沖產生的時間決定,每出現一個脈沖信號,步進電機轉過一個脈沖角。要想實現步進電機的連續轉動,只要通過單片機控制步進電機驅動器依序不斷地向步進電機送出脈沖信號即可。通過控制繞組的通電順序來控制電機的轉向,通過調整脈沖信號的頻率來控制步進電機的轉速,頻率越高則電機轉速越快。正向轉動的通電順序為 A-AB-B-BC-C-CA,反向轉動的通電順序為 C-CB-B-BA-A-AC。

圖4 轉位閉環控制系統硬件連接圖

圖5 步進電機的控制等效電路

4、軟件設計

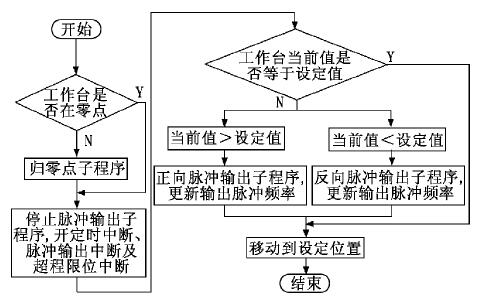

通過各硬件模塊的搭建,初步具備了實現銑床分度精度系統閉環控制的條件。通過 MCS-51單片機的匯編語言 可 以 實 現 系 統 初 始 化,歸 零 點 子 程 序,T0、T1、T2定時計數器的數據采集分析,步進電機控制脈沖的發生等模塊的控制,從而實現對銑床分度機構的閉環控制,進而實現對回轉位置的精確控制。閉環控制系統程序流程如圖6所示。

5、分度系統抗干擾設計

由于在加工車間之中同時存在眾多的大功率用電設備,例如各類機床、電焊機、高功率電機、繼電器等,這些設備的動作會造成電磁干擾、機械干擾、噪聲 干擾、光干擾等,影響本系統平穩運行,破壞了分度系統的精度,因此必須采取有效措施來排除這些干擾。

通過設置隔離變壓器、交流凈化電源、低通濾波器等裝置,來降低電網干擾對系統的影響。將電路板所用開關電源的直流全部浮空,對硬件采取合理的布置,信號走線統一從左向右。用地線將各部分隔離開來,從而減少高頻脈沖信號及電磁離合器對分度系統的影響。通過設計光電 隔離電 路 來 實 現 單 片 機 電 路I/O端口與步進電機驅動器接口以及光電編碼器接口的電平轉換和隔離。為了濾除高頻和低頻的干擾,對電路板上的+5V 和+24V 的電源入口接入0.01μF的瓷片電容和100μF的電解電容。為防止電壓波動和執行程序跑飛影響系統穩定性,為單片機系統設置看門狗電路,使得單片機電路在遇到故障時能夠自動復位,起到保護系統的作用。

圖6 閉環控制系統程序流程

6、結束語

此次研究基于STC89C52單片機,利用3DM2283驅動器和110系列三相步進電機以及編碼器對傳統的銑床分度工作臺進行了改造升級。使之由過去的開環控制系統升級為閉環控制系統,提高了系統工作的穩定性,改進了銑齒加工的分度精度。利用52系列單片機有3個定時計數器的特點,直接與編碼器的三路信號相連,記錄銑床回轉平臺的旋轉情況,繼而對步進電機的脈沖信號進行調整,進一步控制電機進行補償,從而提高了分度精度,使系統的可靠性、穩定性得到提高。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com