模具模板零件通槽加工方案

2021-4-9 來源:珠海格力精密模具有限公司 作者:胡志濤,魏培杰,鄺榮聰

摘要:模具作為產品生產的關鍵工具,其制造周期及質量將直接影響新產品的開發周期及質量,因此,對模具加工周期及質量要求越來越高,存在安全隱患及低效、低質的加工工藝已不適合現代模具的制造。為適應現今模具的高速發展,必須應用新的加工工藝以推動模具制造的安全、高效、高質技術發展,并縮短模具制造周期和提高模具質量。

關鍵詞:模板;高效;加工方案;銑削

1 、傳統加工方式存在的問題

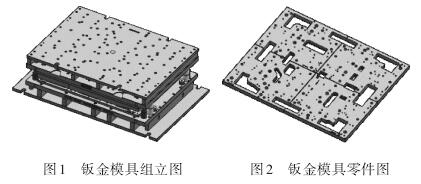

在模具機加工方面,鈑金模具(圖 1)中模板零件(圖 2)的加工存在以下共性:零件內通槽加工及零件外通槽加工。在傳統的加工方法中,對上述的通槽特征加工工藝基本都是采用上加工中心正反面對接銑穿或上線割機線割。

傳統的加工工藝存在以下不足:

(1)用加工中心進行兩面對接銑穿,存在很大的加工安全隱患。

(2)線切割機加工,加工效率低。

在對模板零件通槽的傳統加工方式中,無論所加工區域的特性、面積大小,基本都采用上加工中心

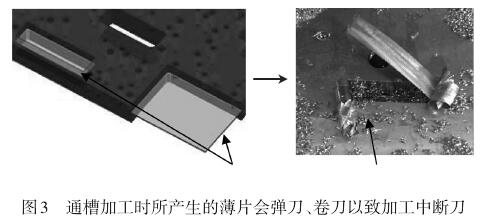

用銑刀正反兩面對接銑穿。在對通槽特征進行第二面的加工中,在銑通時,會產生薄片,導致彈刀、薄片卷刀以致打斷刀具、銑動工件等情況發生(見圖 3)。

加工的安全、質量不可控,且加工效率低。為做到安全、高效、高質的加工需求,研究應用了新的通槽加工方式。

2 、創新解決方案

采用電磁盤裝夾,加工中心兩面加工,將通槽特征分為以下兩類:①A 類:封閉通槽;②B 類:開放通槽。

2.1 封閉通槽的加工方案

(1)封閉大通槽。通槽尺寸及用刀規則 :150mm> 內槽長寬 ≥120mm,選用刀具,D8R1mm 或 D10R1mm。200mm> 內槽長寬 ≥150mm,選用刀具正面D12R1mm 或 D25R1.5mm,反面卸斷選刀≤D12R1mm

。內槽長寬≥200mm,選用刀具,正面 32R3mm,反面卸斷選刀≤D12R1mm。注:中間殘留長寬需>100mm

,防止移動。

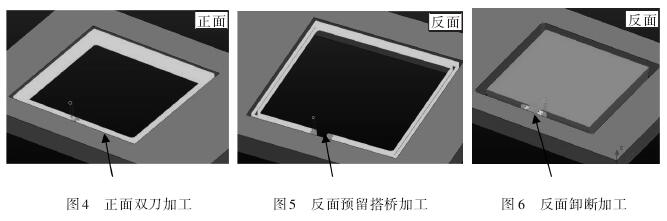

加工方法:a.正面跟隨內框邊走雙刀加工,底留 10mm 不銑穿,如圖4所示。b.反面跟隨內框邊走雙刀加工接穿正面的刀路,預留一段(30mm)不加工(使之將殘料和主料相連接,增加其強度),如圖5所示。c.最后鑼斷搭橋,將其卸斷,如圖 6 所示。

(2)封閉中通槽。通槽尺寸及用刀規則:內框尺寸:120mm>內槽長 寬 ≥80mm;正面選用刀具 D

32R3mm 或D25R1.5mm,反面選用刀具 D10R1mm 或 D8R1mm。

加工方法:a.正面將內框全部銑削,底留 10mm 不銑穿,如圖7 所示。b.反面跟隨內框邊走雙刀加工接穿正面的刀路,預留一段(20mm)不加工(使之將殘料和主料相連接,增加其強度),如圖8所示。c.最后鑼斷搭橋,將其卸斷,如圖 9 所示。

(3)封閉小通槽。通槽尺寸及用刀規則 :80mm> 內 槽 長 寬 ≥50mm,選用刀具 D32R3mm 或 D

25R1.5mm;50mm>內槽長寬,選用刀具D12R1mm或D10R1mm。

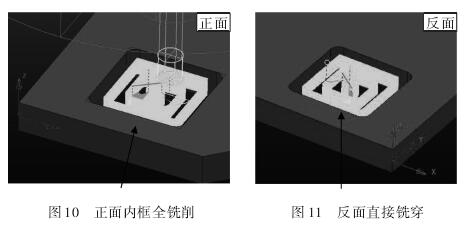

加工方法:a.正面將內框全部銑削,底留 10mm 不銑穿,如圖10 所示。b.反面將殘料直接銑削穿,如圖 11 所示。

(4)封閉長條通槽。通槽尺寸及用刀規則:內框長度≥300mm,寬度≤70mm。

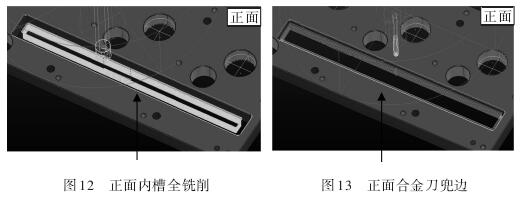

加工方法:a.正面:選用刀具,D32R3mm 或 D25R1.5mm,正面將內槽全部銑削,預留10mm不銑穿(見圖12),飛刀開完粗后,用合金銑刀延邊銑一圈(見圖13)。

b.反面:先用正面所用的飛刀將內槽中間銑穿一段,長度 80mm(見圖 14),再用 D10R1mm 進行卸料加工,殘料中件預留一段(30mm)不加工,最后將其卸斷(見圖15)。

內框長度≥680mm,按上述分3斷卸料。

2.2 開放通槽卸料加工方案

通槽尺寸及用刀規則:外形殘料尺寸:120mm>長寬 ≥70mm(或等同面積)。 正面選用刀具D25R

1.5mm,反面選用刀具 D10R1mm 或 D8R1mm。

加工方法:

(1)正面將內槽全部銑削,底留 10mm 不銑穿,如圖16所示。

(2)反面跟隨外槽邊走雙刀加工,將殘料留搭橋后直接銑穿,反面其中預留一段(30mm)不加工,

使之將殘料和主料相連接,增加其強度,如圖 17所示。

(3)最后將其卸斷,如圖18所示。

3 、結束語

通槽的銑削加工,主要是需要考慮薄片、殘料對刀具的影響,殘料若不能正常切削便不能正常排屑,會導致加工中斷刀,殘料阻礙在刀具行動的軌跡上,也會導致加工中斷刀。運用現有的設備、工具,制定合理的加工工藝,使之能安全加工,零件的質量得到了保證,加工效率也明顯提高。本文針對零件的通槽類特征在加工中心加工的加工工藝方面進行了總結,可為此類零件特征的加工提供一種新的方法。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com